海外の生産工場で不具合の調査と対応の標準化を進めるPJを進めていた時のこと。

FA(不良解析)の過程で、KI法の考えを実際に挑戦してみる機会があったので紹介したい。

不具合発生と対策

製造現場では、ほぼ毎日何かしらの問題が発生する。

標準化を徹底しても、

人間が作業する工程があれば、そこにはヒューマンエラーなるものがあり、

全自動化ができたとしても、マシンの老朽化による、マシントラブル、

工程(プロセス)や使用する材料、または組み合わせに潜在的問題があるケースもある。

そのように考えると、どこに問題があるのか難しくなり

結局その問題に対する対策は、『暫定処置』で終わってしまう。

コケて怪我をして後に、絆創膏を貼るだけの対応だけで、

なぜコケるのか、コケないようにする為にどうするのか、という議論になりづらいように感じる。

地味と地道

私が出張していた期間、現場ではセラミック基板にメタライズした膜が、テープテストで剥れるという不具合が発生した。

(以下、情報セキュリティの面から多少フィクションをいれます。ご了承ください。)

警察も同じだが、初動捜査が一番大切だと感じる。

事実をいかに正確に把握するかによって、到達する原因が異なってしまう可能性があるからだ。

また、時間が経つと気づけたはずの情報(状態)が変わってしまうこともある。

事件発生後すぐに現場を保存する警察とは異なり、

余程の大事故でない限り、現場を一切止めることは難しいが

何の情報が必要かは、発生した不具合に応じてあらかじめ決定しておいたほうがいいと感じる。

現場は、常に動いている。その流れで必要な情報が消えてしまうこともあり得る。

さて、量産においては、その日の温湿度や装置の条件、検査データなどは保証やトレーサビリティの観点から入手可能になっていることがほとんどだ。

NGになったサンプルだけでなく、比較調査用の良品サンプル(可能であれば、同LOT内)も持っておくことが望ましい。

今回発生したメタライズの剥れは、同スパッタLOT内に、剥れるものと剥れないものが存在していた。

つまり、同じ装置、同タイミングでスパッタされた製品に良品と不良品が混ざっていたのだ。

私は最初に過去との比較、変化点があるかどうかの調査を行った。

温度や湿度、装置の条件、運転中の瞬電発生などを調査したが、膜の密着が悪くなるような変化点は見つからなかった。

KI法の理念からいけば、本来はスパッタの状況を実際に見ることが出来ればいいのだが

調査にコストも時間もかけられる状況ではなかった。

ここで、私は間違いに気づいた。

メタライズ⇒検査(テープテスト)で剥れ発生

このようなフローなので、KI法からいけば、不具合発生からその一つ前の工程を調査すべきだった。

つまり、検査方法に違いがなかったのかを調査すべきだったのだ。

経験による思い込みで、メタライズ工程で不具合が発生したと勝手に仮定してしまった結果。

一つ前を見る。時間で前を見る。

一つ前の工程を見る。

その工程内で細分化し、見てみる。 これが鉄則だった。

技術や経験があるほど、それが難しくなる傾向にあるようだ。

それは、『今までの経験』という『思い込み』の『フィルター』もしくは『バイアス』が

『事実』を正しく見ることを『邪魔』してしまうことがあるからだ。

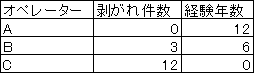

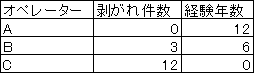

さて、テープテストの検査表を分析すると、面白いことが分かった。

オペレーターによって、NG発生が違うのだった。

次に、オペレーターの作業従事年数(ベテラン度)を比較した。

結果を言うと、人によってやり方が違うということだった。

経験年数が長いベテランは、どうすれば剥がれやすくなるかを経験から分かっており、剥がれないように作業していた。

経験年数が浅い新人は、それが分からずテープをメタライズ面に貼り付けるときの強さが強く、必要以上な力が加わっていた。

つまり、テープテストの標準化不足が今回の原因と言える。

原因究明におけるKI法の活用手段というのは、かなり有効だと感じた。

もう少し、インパクトのある事例を紹介したかったがお許し頂きたい。

時間がかかるFA

今回の原因にたどり着くまでの調査時間は、約1週間。

不良解析には、かなりの時間がかかる。

そのため、全ての不良に対して調査するのは工数的にも難しい。

発生件数や、工程、または品質(顧客)へのインパクトに応じた優先順位付けを行う事が望ましい。

テープテストの標準化

オペレーターの作業を撮影し、何が違うのかを調査した。

これにより、どういう状況下で『剥がれるとき』と『剥がれないとき』が発生するのかを知ることが出来る。

①テープをメタライズ面に貼り付けるときの強さ。

②テープの剥がし方向。

③テープの剥がす速さ。

この3つの要素がテープテストにはあるが、3人のオペレーターはこれが全て異なっていた。

ちなみに、弊社ではこのテープテストは手作業で実施している。

①~③の条件を文章で指示しても、人によるばらつきを抑えるのは、教育やライセンスを持っても完全には難しいため、

今回はこのテープテストの装置を標準化(根本改善)すべく、自作することとし、クローズとした。

根本改善

今回は、装置(治具)製作を行うことで、根本改善としたが

それだけでもかなりの工数とコストを使った。

これが、技術的な原因であれば、解決には技術力が必要になる。

プロセス設計が問題の場合は、プロセスそのものを変えることでしか発生させなくすることが難しいが

量産品を変更した場合の顧客へのPCNは、長期戦になることが多い。

何が言いたいのかというと、根本改善するためにはそれなりの工数とコスト、そして労力がかかる。

暫定処置(絆創膏)で停滞してしまう事が多い要因の一つであるように思う。

だからこそ、優先順位を決め、明確な原因を示した上での

品質保証と技術の協力関係が必要だと感じた。

そして、KI法を使うときにはある程度の技術知識は必要だが

それよりも思い込みや予測での決めつけを止めること難しく、それを止めることが重要だとわかった。

使いこなすまでには、諦めずにTRY&ERRORを繰り返さないといけないかも知れないが

きっと皆さんの現場でも役に立つはずなので、挑戦していただきたい。

結果がばらついているのに要因がばらついていないということはないのだから。