突然ですが、工程能力指数(Cp,Cpk)について記述します。

製造業における品質管理の分野では、ある工程の持つ工程能力を定量的に評価する指標が必要であり、CpやCpkという指数を用いて工程能力を数値化し管理します。

CpやCpkという言葉を初めて聞く方もいると思うので今回のブログで概要を掴んで頂ければ幸いです。

目次.

1-1. Cp

1 -2. Cpk

1-3. 3σでの品質管理

2-1. Cpkの算出

2-2. まとめ

1-1. Cp

工場内の製造ラインの優劣や違うラインの作業者間での優劣をどのように比較するか、その能力を工程能力と言い、それを数値化したものが工程能力指数となります。

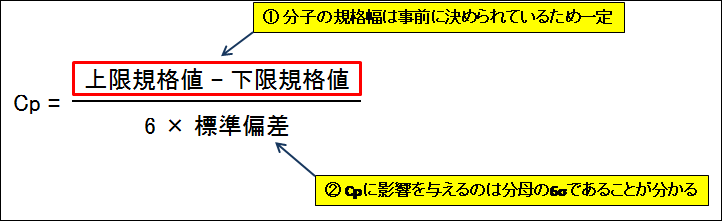

工程能力指数の算出方法は「

重要品質特性の規格幅を6σで割った値」となります。

ここでまた聞きなれない言葉が出てきました。

・

重要品質特性(CTQ-Critical To Quality)

各ラインの製造物の品質に一番影響を与える要因。例えば長さ、大きさ、抵抗値等です。

・

規格幅

製造業では各品質特性に対して決められた範囲に収まるようにものを造ります。

その範囲を規格と呼び、最大値と最小値の差が規格幅になります。

・

6σ

数値データ群のバラツキを標準偏差で表しますが、その標準偏差を統計学ではσ(シグマ)と言います。

6σを簡単に表現すると標準偏差の6倍の値を意味します。

ここでの工程能力指数は英訳するとProcess Capability Indexであり、一般的にCpと略されます。

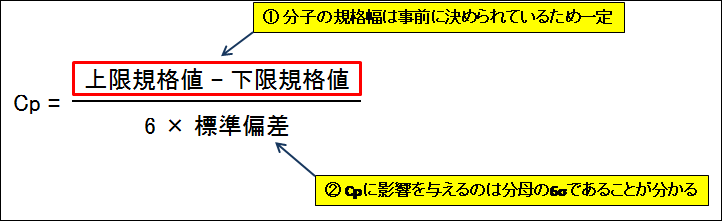

工程能力指数(Cp)の算出方法を記載します。

<式:Cpの算出>

上記より、

・標準偏差が大きい= Cpの値が小さくなる。

・標準偏差が小さい= Cpの値が大きくなる

と言えます。工程能力指数は標準偏差の影響を受け、工程能力指数が大きいほどその工場

ラインは優秀だということになります。

しかし、このCpを用いる際には1つ条件があります。

「その工程が完全に管理されていること」です。

完全に管理されている工程とは管理図を用いた際に下記の条件を満たしている状態を言い、

統計的には正規分布に従うと表現されます。

①すべてのデータが管理限界線内に保たれている

②データの平均が規格幅の中心値である

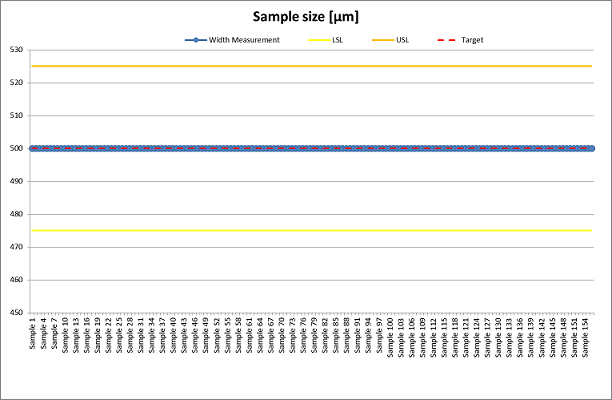

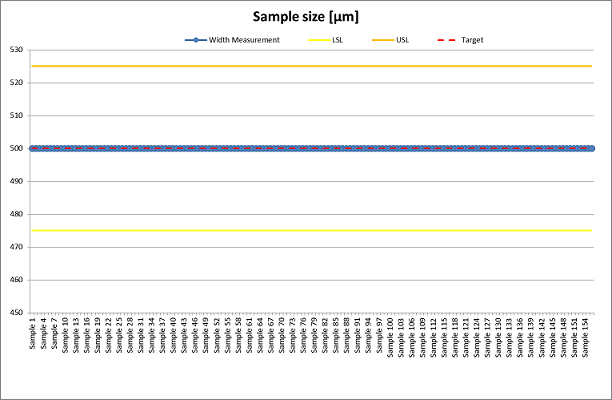

図.1 完全に管理された工程の管理図

USL:上限規格値, LSL:下限規格値, Target:特性値の目標値(中央値)

上記の管理図は①,②の条件を満たしているため<式:Cpの算出>が適用可能です。

1 -2. Cpk

次にCpkについて説明します。

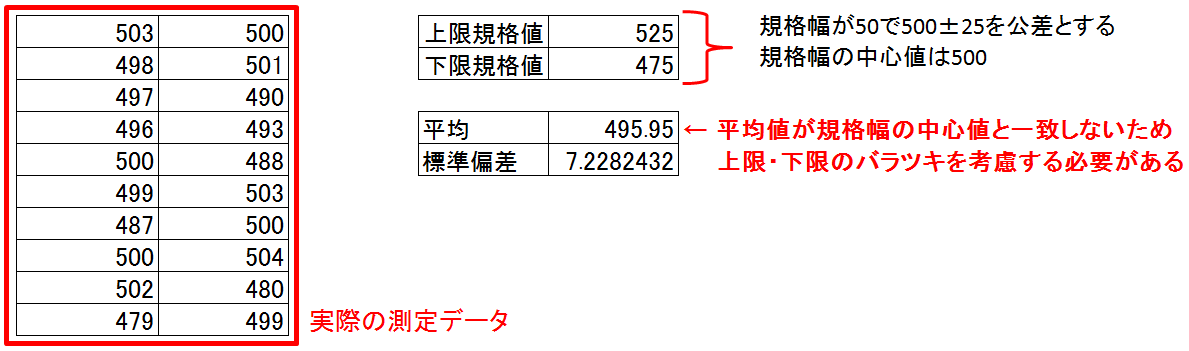

下記の様なデータに対する工程能力指数の算出ではどうでしょうか。

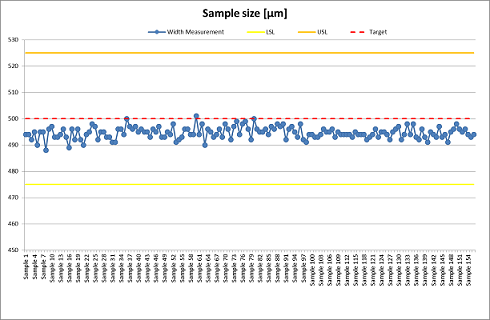

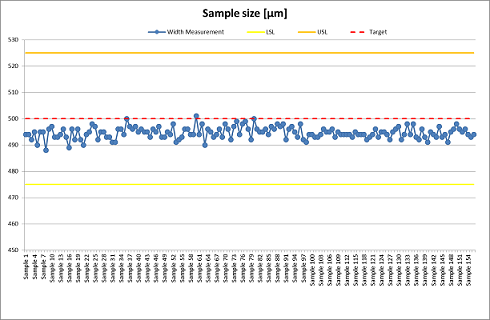

図.2 完全に管理されていない工程の管理図

USL:上限規格値, LSL:下限規格値, Target:特性値の目標値(中央値)

見て分かる通り、①の条件は満たしていますが、②が中心値に対してバラツキをもっているため、データの平均値と規格幅の中心値に相違があります。

実際に私が工場で製造に携わっている中で、データの平均値と規格幅の中心値が一致することはほぼありません。バラツキを考慮したうえで工程能力指数の算出が必要ということになります。

では、データのバラツキを考慮した場合、どのようにして工程能力指数を求めれば良いのでしょうか。

ここで用いられるのがCpのズレを補正した(=平均値が規格幅の中心値からどれだけズレているかを考慮した)Cpkになります。考え方はCpと同様ですが算出方法が異なります。

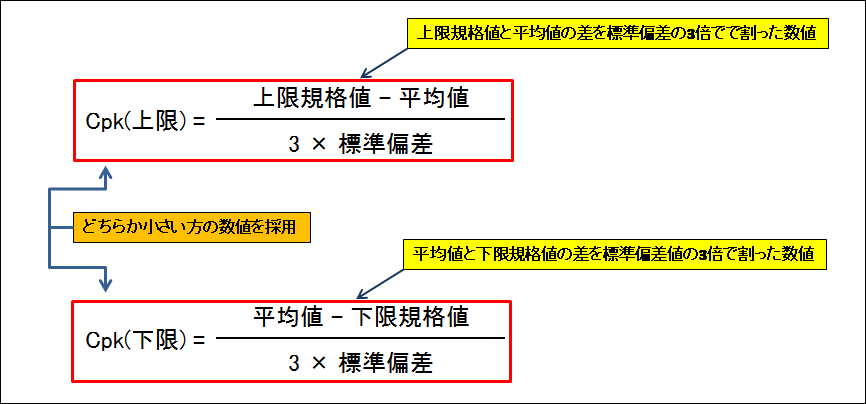

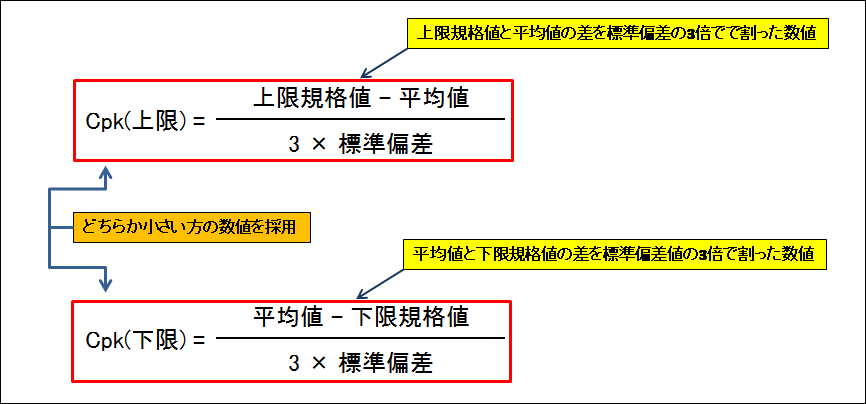

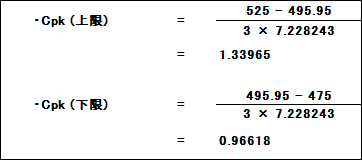

<式-Cpkの算出>

※Cpの算出は上限規格値 – 下限比較値を6σ(標準偏差の6倍)で割った値となりますが、

Cpkは上限規格値 – 平均値、平均値 – 下限規格値を3σ(標準偏差の3倍)で割って算出した2つ値のうち、小さいものを採用します。

1-3. 3σでの品質管理

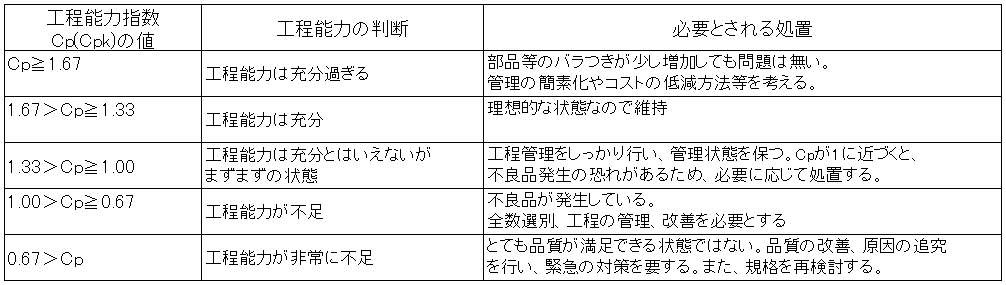

次に、数値化した工程能力指数をどのように捉え、判断・活用するのかについて記述します。

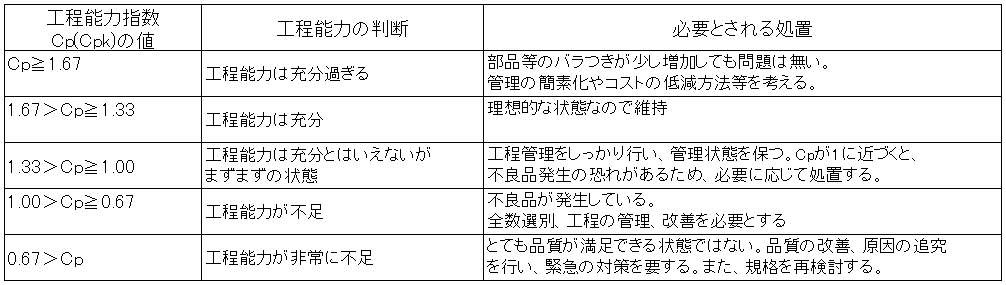

表1. Cp(Cpk)の値と工程能力判断

上記が工程能力指数の判断基準、ならびに必要とされる処置になります。

Cp(Cpk)の算出を行うことによって工程の能力を把握し、必要とされる処置が明確になります。

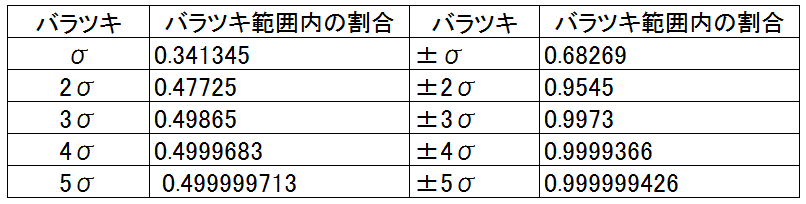

また、工程能力は標準偏差を用いて以下のように考えられます。

工程能力= ±3σ(6σ) →規格幅を外れる可能性は約0.3%です。

1000個のサンプルを作成した場合に997個が平均値を中心とした±3σのバラツキ範囲内にあることを意味します。

異なる言い方をすれば、1000個中3個は±3σの範囲外にあるといことです。

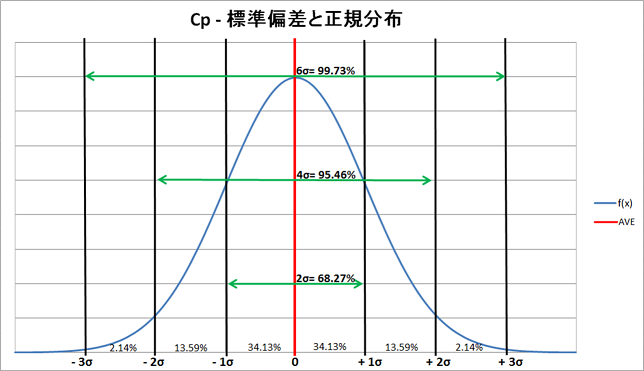

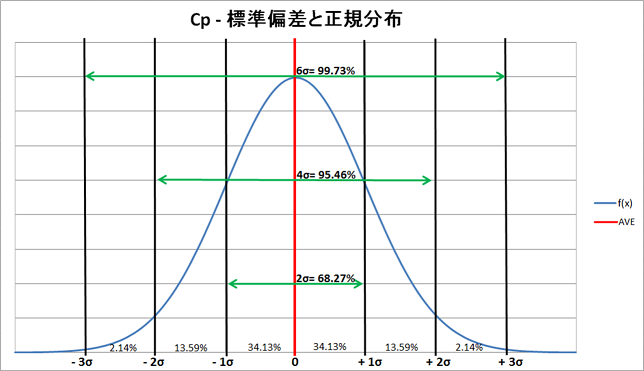

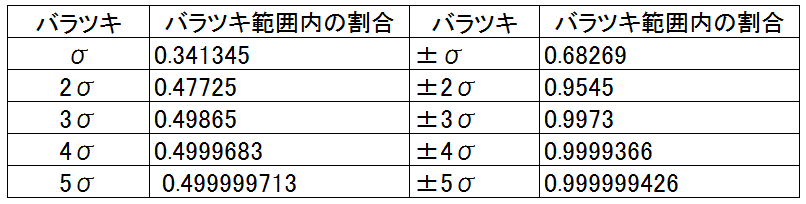

また、工程能力の計測値が正規分布であると仮定し、標準偏差から工程のバラツキをわかり易く確認することができます。

σを単位にしてバラツキを表現した時、平均値からの片側のバラツキはσ、平均値を挟んで両側のバラツキを±σと表記します。

図3. 標準偏差と正規分布

平均値を中心に±σ,±2σ,±3σの範囲内の割合を示しています。

表.2 正規分布から読み取った標準偏差とその割合

上記の表より平均値を中心にした±σ,±2σ,±3σのバラツキ範囲外の割合(不良率)は

およそ以下のように読み取れます。

±σ= 32%

±2σ= 5%

±3σ= 0.3%

±4σ= 0.006%

±5σ= 0.00006

±3σの中には99%以上の値が含まれていることがわかります。

このようなバラツキを持つ工程で決められた上限規格値と下限規格値を規定するものが

メーカーの公差(Spec)となっています。

2-1. Cpkの算出

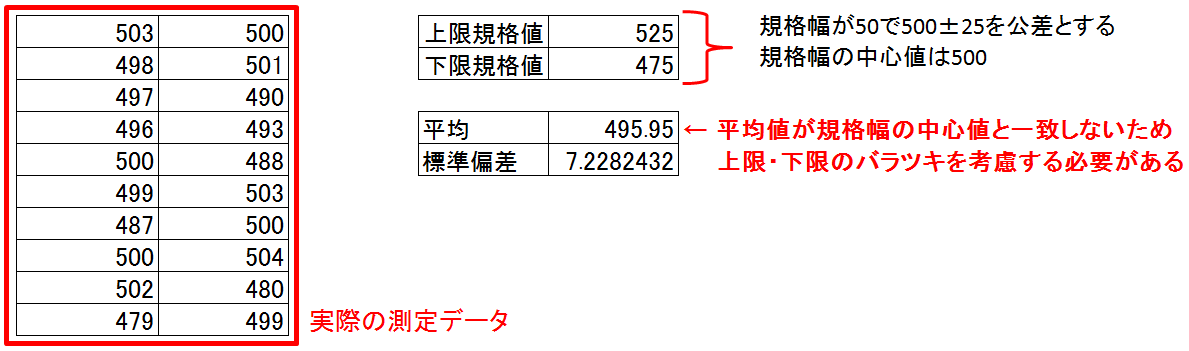

サンプルデータを用いて実際にCpkを算出してみます。

メーカーで取り扱うデータは微小であったり、データ数が多いため手計算は行いません。Excelを使用することで膨大なデータからも瞬時にCpkの算出が可能です。

今回は簡単な数値と少量のデータを用いて手計算でCpkの算出を行い、工程能力を求めます。

ここで標準偏差が必要となりますが、こちらも手計算によって算出可能です。(本件ではExcelによって既に算出済み)

Excelの関数STDEV.P(母集団に対して全データを測定した場合の標準偏差)を使用することで簡単に求められます。

標準偏差には他にも種類があり、関数STDEV.S(母集団からの抜き取り測定によるデータから得られた標準偏差)も用いられます。

今回は全数測定によるデータを仮定し、関数STDEV.Pを使用します。

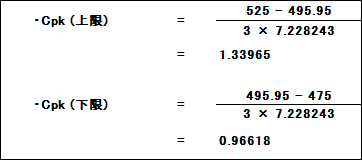

下記の計算から上限のCpk= 1.33965、下限のCpk= 0.96618であることがわかりました。

表1. Cp(Cpk)の値と工程能力判断を参考にすると、上限は1.67>Cpk≧1.33を満たしており、工程能力は充分です。

しかし、下限は1.00>Cpk≧0.67であるため工程能力が不足しています。

前述しましたが、Cpkは上限・下限のどちらか小さい数値を採用します。

よってこの工程のCpk = 0.96618となり、工程能力が不十分(不足している)であると言えます。

2-2. まとめ

工程能力指数 Cp(Cpk)についての簡単に述べさせて頂きましたが、最後に要点をまとめます。

・Cp(Cpk)は工程の能力を数値化したもの

・Cp(Cpk)は工程が管理状態であり、安定した状態で予測可能な場合のみ評価可能

・データの平均値が規格幅の中心値と異なる際には上限規格値と下限規格値を分けて(バラつきを考慮して) Cpkを算出する

・Cp(Cpk)の値が大きいほどその工程の能力は高く、値が低いほど工程の能力は低い

・Cpkの算出には下記1.~4.までの値が必要となる

- 測定データ、2.平均値、3.標準偏差、4.規格幅の上限値と下限値)

次回:「生産現場での実務」

《おススメ関連記事》