ダイヤモンド加工はテクダイヤ|工業用ダイヤモンドを扱うメーカーがブリリアントカットに挑戦してみた

私たちテクダイヤの社名は「ダイヤモンド」が由来。

ダイヤモンドの商社からスタートしたテクダイヤは現在カタチを変え、

ダイヤモンドスクライバーをはじめとした工業用ダイヤモンド製品を

扱うメーカーとして、さまざまな製品を世に送り出しています。

そんなテクダイヤがダイヤモンド研磨の研修としてチャレンジしたのが、

ダイヤモンド(宝石)といえばこの形!

「ブリリアントカット」

ブリリアントカットとは、57面、または58面に細かくカットする研磨方法。

反射や屈折などを計算し、ダイヤモンドが一番美しく輝く形とされています。

研磨の角度や状態、対称性がその輝き方に大きく影響してきます。

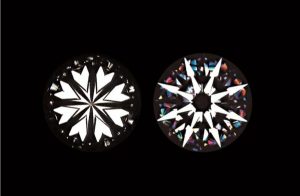

左右対称で精度よく研磨されたブリリアントカットには、

専用のスコープで除いた際「ハート&キューピット」と呼ばれる

8つのハートと矢が浮かび上がるそう。

挑戦するのは、こちらの社員。笑顔が最高に素敵な、

金属加工歴20年の大ベテランです。

今回、ブリリアントカットに挑戦するにあたり社長から2つの指令を受けました。

その①お金をかけずに成功させること

その②長年のダイヤ技術の見せ所、極小サイズのダイヤで挑戦すること

通常専用工具を使用して研磨するブリリアントカットですが、

宝飾ダイヤの取り扱いのないテクダイヤは、専用工具を持っていません。

お金をかけないという指令ですので当然工具は買えません。

…ということで。

お手製しました。笑

なんとこのベルト以外全て社内からの廃材だそう。(すごい)

今回研磨する極小ダイヤがこちら。

オクタヘドロンと呼ばれる八面体のダイヤの原石です。

全長2.1mm、幅:1.6mm x 1.6mm(米粒の半分程度…)

25粒~30粒で1カラットになるようなサイズ。

普段テクダイヤの製品として使用するこの極小ダイヤを,

外周φ1.5mmのブリリアントカットへと研磨していきます。

ブリリアントカットへの道のりはざっくり以下の通り。

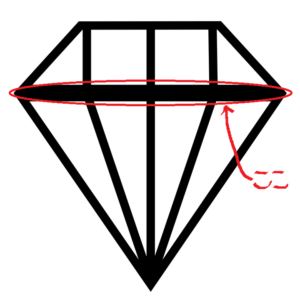

- ガードル(ブルーティング)

- クラウン(4面ブロッキング・テーブル研磨・スターファセット・アッパーガードルファセット)

- パビリオン研磨

- ローワーガードルファセット

今回はダイジェストでお届け!

果たして極小ダイヤのブリリアントカット成功なるのか…

まずは「ブルーティング」

ブルーティングと呼ばれるガードルを仕上げる作業です。

本来ブルーティングマシーンで研磨しますが、ここもお手製。

テクダイヤの製品、ダイヤモンドスクライバーで研磨します。(すごい)

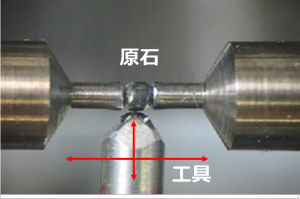

回転するお手製工具でダイヤモンドを挟み、

ダイヤモンドスクライバーをダイヤモンドに少しずつ当てていきます。

ブルーティングのポイントは3つ。

①ダイヤモンドを飛ばさないこと

ピンセットでダイヤをつかむときは、必ず手を添え慎重すぎるほど慎重に。

極小ダイヤモンド、飛ばしたらなかなか見つかりません。

以前飛ばした蔡、部屋中をモップかけをしてなんとかゴミ中から原石を発見したとか。

②ダイヤモンドの固定

ダイヤモンドが研磨中に飛ばないよう、お手製工具にも工夫を。

ダイヤモンドの挟み込みも溝を掘ってしっかりと固定しています。

③焦らない

ダイヤモンドは硬い反面、靱性が極めて低く脆いので取り扱い注意!

工具を強く押し当ててしまうと、すぐにひび割れてしまいます。

目には見えない、マイクロクラックと呼ばれる傷さえも、

58面研磨する間に、熱などの影響でひびが入ったり、割れる原因に。

ゆっくりゆっくり慎重に!

ものづくりは五感が大切と言いますが、今回は特に耳が大切。

音を聞いて、強く削りすぎていないかどのくらいの強さで削るかを感じるそう。

地味な作業だからこそ、機械の操作ミスが起こりやすい。

もっと早く削ってやろう。なんて思ったら負け。

こまめに休憩をして落ち着いて、冷静に、コツコツ研磨することが1番(とのこと)

https://youtu.be/53V269UfkEE

続いて「クラウン形状」の研磨

外観に大きく影響を与える部分であると言われています。

ここでのポイントはいかに均等な大きさで研磨できるか。

まずはダイヤを固定するための治具が必要です。

今回も部材を集め、お手製冶具を製作。(下図5種の部品)

ダイヤモンドには研磨しやすい面(110面)と、硬くて削れない面(111面)が存在します。

研磨の押しつけ加減と、研磨時間に十分に注意しながら作業を行います。

慎重に、慎重に。

削っては確認しを何度も繰り返し、ダイヤの中心を起点に8面を均一に研磨。

ダイヤを押し当てる感覚でと時間の感覚だけでの作業のため、

顕微鏡を定期的に覗きながら、研磨状況を確認します。

https://youtu.be/H-QRN-kt7nA

その後、テーブルと呼ばれる平らな個所を研磨。

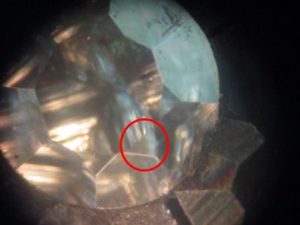

続いてスターファセット研磨。

赤丸の三角形を二等辺三角形になるように微調整していきます。

左右の二等辺三角形と同じ大きさになるよう3箇所を研磨。

左右は研磨しやすい111面。真ん中は硬くて削れにくい111面。

面を勘違いして力を入れ間違えると一気に削りすぎるため、

ひとつひとつの面を確認しながら調整します。

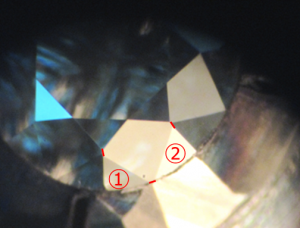

最後にクラウン形状最後の面、アッパーガードルファセットです。

アッパーガードルファセット面①と②の面積を左右対称になるように

シータ角度調整→研磨→件部強で形状確認の作業を繰り返します。

アッパーガードルファセットは16面もあるので果てしない、、

ここは気合で研磨しましょう。笑

「パビリオン形状」の研磨

ここでは研磨している時間より、顕微鏡で寸法測定している時間が

長いため目がショボショボしてきて大変です…

稜線と稜線の長さを目盛で確認しながら、

左右対称のシンメトリーになるように研磨していきます。

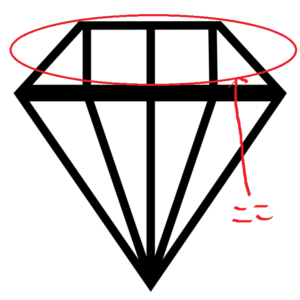

いよいよ最終段階。

最後は、ブリリアントカットの下部に当たるローワーガードルファセットの研磨です。

ローワーガードルファセットのポイントは2つ。

①角度

洋物書籍によると43°~44°が目安の様子、43°に設定し様子を見ることに。

上図の赤色三角形2つが左右対称に揃うように研磨すること。

②長さ

aとbの長さを3:1の比率で研磨すること。

ここでミスをすれば、今までの苦労が全て水の泡、、

集中あるのみ。

まずは1面を研磨。

続いて2面を研磨。

左右のバランスはOK!ですが、aとbの長さが約1:1の距離になってしまったので、

角度を43°から少しづつ上げて研磨します。結果、44°で3:1の距離にすることに成功。

このたった1°変えて研磨する作業だけで一苦労…2時間以上無心状態。笑

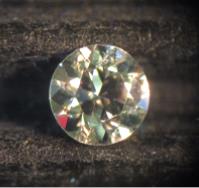

ついに、ついに、ついに

テクダイヤ製ブリリアントカット完成ーー!

お手製工具でのブリリアントカットを終えて

今まで見てきたダイヤの中で1番輝いてるなあ、、(涙)

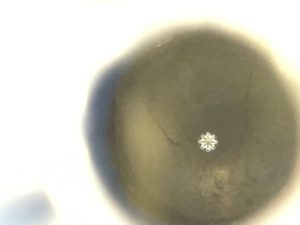

さて、エクセレントダイヤにだけ浮かぶ、ハート&キューピットはいかに!

見えてくれ!ハート&キューピット!

んんん?

こちらが、本来見えるはずのハート&キューピット。

(出展;https://www.kaihikon.com/note/diamond-shiraishi201610)

こちらが私たちのハート&キューピット。

無念。

《反省と課題》

①φ5mmダイヤ用の専用スコープがないと見えない

②研磨する順序が違っていた

パビリオン粗 ⇒ クラウン粗 ⇒ パビリオン仕上 ⇒ クラウン仕上の

4工程に分けて上下のシータ角度の調整研磨が必要だった

③ハート&キューピッドは研磨しながら形状確認が必要

④極小ダイヤ用の専用スコープを作るまたは見つけ出すこと

⑤精度良く研磨するためのクランプ方法を見つけ新規治具作を行うこと

最後に

やっぱりものづくりは楽しい

これだからものづくりはやめられない。

また頑張ります。

今回残念ながらハート&キューピットをお見せすることはできませんでしたが、

ダイヤモンド研磨に対する熱量とかける想いはお届けできたと思います。

テクダイヤはこれまでお客さまも課題を解決するべく、

さまざまなダイヤモンド製品を生み出してきました。

ダイヤモンド加工にお悩みの方、今お使いのダイヤ製品に課題がある方、

ダイヤモンドで新製品を考えている方。ぜひテクダイヤへご相談ください。

テクダイヤならではのソリューションをご提案いたします。