5Gの発展により需要が増加しているInP半導体。半導体デバイス分野では長らくSi(シリコン)半導体が採用されてきましたが、次世代通信インフラ(5G/6G通信、データセンター)向けの市場において、アプリケーション側の更なる高速化・大容量化の要望に応えるため、採用され始めているのは化合物半導体であるInP(リン化インジウム)です。InPは高電子移動度や低消費電力、低ノイズ性能などの材料特性を備えているため、特に光トランシーバーの半導体ダイオードとして使用される材料のひとつです。今回はそのInP半導体に用いられるInPウェハの高精度スクライブに成功した、ダイヤモンドスクライバーの紹介です。

高集積化したInPウェハの高精度スクライブ、成功の理由

市場ではInP半導体の品質はそのままに、低コスト化が求められていました

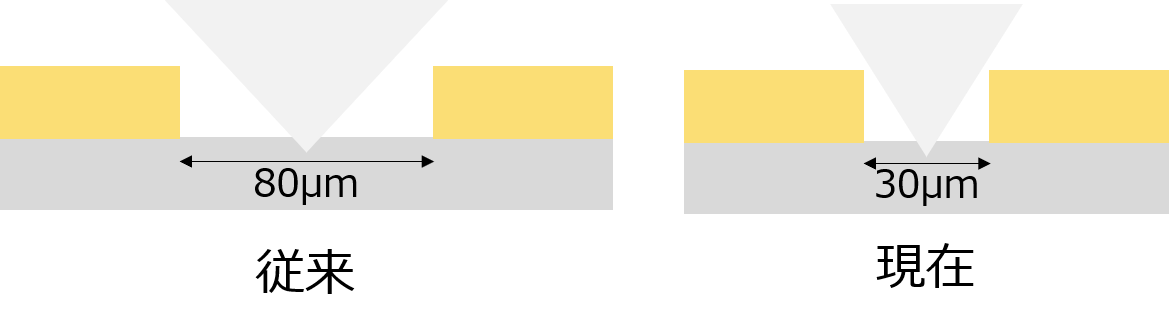

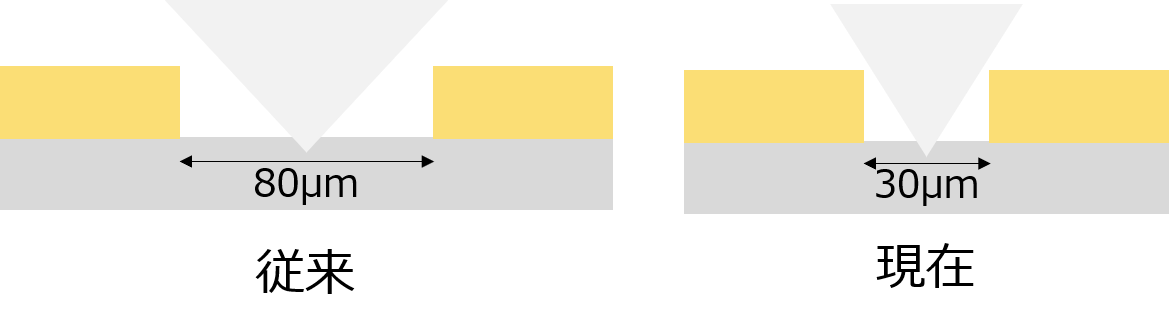

InP半導体は高機能・高性能である一方、未だ高コストであるという課題もありました。そこで半導体製造会社はInPウェハ1枚当たりのチップ集積率を高くし、コスト削減を図りました。ウェハのストリート幅(切断幅)は50μm以下となり、ウェハのチップサイズは小さいもので170μm×170μm。ストリート幅は狭ければ狭いほどウェハを無駄なく使えるため、狭いストリート幅のウェハを高精度にチップ化することが求められていました。

テクダイヤは、狭いストリート幅を有するInPウェハに適したダイヤモンドスクライバーを提案!

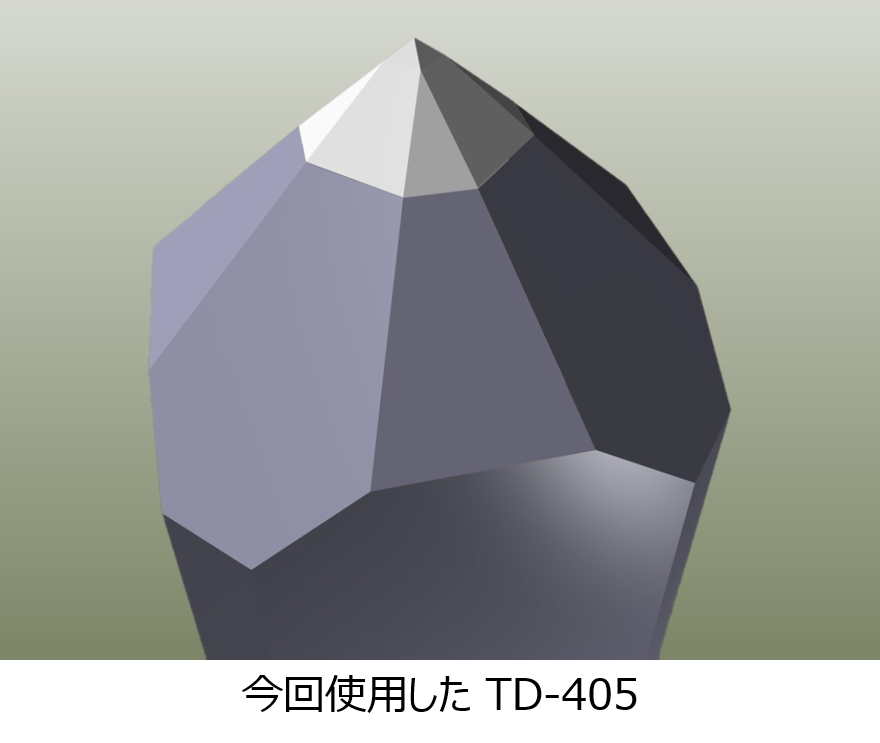

半導体ダイオードに用いられるチップは、発光効率を高めるため両端面を光の方向と垂直かつ滑らかにする必要があります。そのためInPウェハのチップ化ではへき開を活かしたスクライブ工法が主流です。そこでテクダイヤは、ウェハ材料の中でも柔らかいInP(ヌープ硬度460)に適したヒール角度5度のダイヤモンドスクライバーを提案。高精度な加工を施したスクライバーにより加工刃の稜線が電子回路に触れることなくけがき、クラックを上手くコントロール。高精度なチップ化を実現することができました。

評価されたポイントは、高いダイヤモンド加工技術と安定した量産技術による先端形状の安定性

ウェハのチップ化は最終製品が小型・高性能になればなるほど難加工条件が課せられます。スクライブ工法において、スクライブ技術やスクライブ装置は従来から変化はなく、ダイヤモンドスクライバー自体の品質がチップ化の精度に影響します。InPは柔らかく繊細な材料であるため、その影響が顕著に出ます。全自動化を目指すクライアントにとって、完璧に近いダイヤモンドスクライバー製造を大量にバラつきの無い品質で繰り返すテクダイヤの量産技術も高く評価されました。

5Gフロントホール向けのチップ化工程に採用いただいてます

テクダイヤのダイヤモンドスクライバーはInPの他、GaAsやGaN、SiCなど、幅広い素材のカットに対応する形状をラインナップし、またカスタマイズ製作も行います。スクライブ工法での高精度なチップ化をお求めの方、ぜひご相談ください。

クライアント情報

半導体電子部品製造メーカー(半導体ダイオード)