このブログでも時々取り上げられているQC七つ道具などのQC手法は大変便利なものですが、実使用においては思わぬ落とし穴もあります。今日はその一部をご紹介します。

QC七つ道具の使用上の注意点

今回取り上げるのはQC七つ道具の内、特性要因図、パレート図、管理図の3つです。

いずれも便利なツールですがそれぞれ実使用上では以下のような注意点があります。

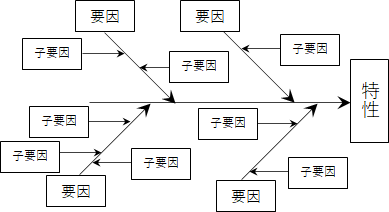

特性要因図

1つの特性に対して、その原因として考えられるものを整理した図です。各要因を体系的に整理する際に使います。

これと近いものとしてFTA(Fault Tree Analysis)で用いられるFT図があります。こちらでは一つの故障についてその原因として考えられるものを論理回路の設計で用いられる論理記号を用いて繋ぎ、原因の究明に役立てます。

各要因の確認漏れを無くす、原因調査の取っ掛りを得るという目的において優れた手法ですが、これにも落とし穴があります。

このツールは過去の知見の範囲しか対象にできません。

不良が発生した時に判でついたように「特性要因図で原因の調査を」とか「FTAで原因究明を」と言い出す人が出ますが、冒頭に述べた通りこの手法は「過去の知見のリストアップ・考えの整理」を目的としたものであり、未知の要因・因果関係を見つける手法ではありません。十分な製造実績があり、大方の問題が出尽くしているなら効果的ですが、歴史の浅い製品・プロセスに高い効果が期待できるとは限りません。このような場合は、KI法などの良・不良の違いに注目する手法の方が有効な場合があります。

これと近いものとしてFTA(Fault Tree Analysis)で用いられるFT図があります。こちらでは一つの故障についてその原因として考えられるものを論理回路の設計で用いられる論理記号を用いて繋ぎ、原因の究明に役立てます。

各要因の確認漏れを無くす、原因調査の取っ掛りを得るという目的において優れた手法ですが、これにも落とし穴があります。

このツールは過去の知見の範囲しか対象にできません。

不良が発生した時に判でついたように「特性要因図で原因の調査を」とか「FTAで原因究明を」と言い出す人が出ますが、冒頭に述べた通りこの手法は「過去の知見のリストアップ・考えの整理」を目的としたものであり、未知の要因・因果関係を見つける手法ではありません。十分な製造実績があり、大方の問題が出尽くしているなら効果的ですが、歴史の浅い製品・プロセスに高い効果が期待できるとは限りません。このような場合は、KI法などの良・不良の違いに注目する手法の方が有効な場合があります。

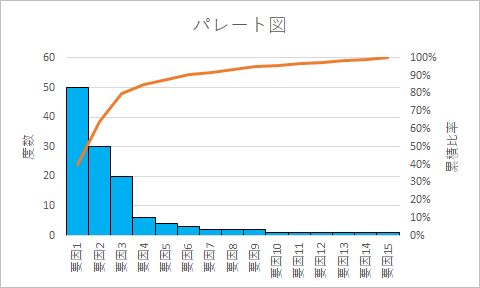

パレート図

パレート図は要因毎に値(主に度数)を降順に並べた棒グラフと、累積比率を表す折れ線グラフを重ねて表示したグラフです。

元々、イタリアの経済学者パレートが国民所得の分布を調査した際、少数の高所得者が国民所得のほとんどを占めていることを視覚的に表した図と言われています。

不良件数などを要因毎にプロットすることで、どの要因の影響が大きいのかを知ることができ、重要な問題から攻めていく「重点指向」を実現するために有効な手法です。この手法は重要な点を視覚的に表すことに長けていますが「重点かどうかと、難易度は別」という落とし穴があります。また、要素を降順で並べる都合上、つい度数の1番大きな項目に注目が集まりがちです。

度数の一番大きな1つの項目を指さして「この要因の解決に専念する」と決めるのではなく、累積で全体の80%を占める項目までを重点項目として対象とするべきです。経験則として全項目の内、上位20%に当たる要因が全体への影響の80%を占める場合が多いと言われています。(パレートの法則)

元々、イタリアの経済学者パレートが国民所得の分布を調査した際、少数の高所得者が国民所得のほとんどを占めていることを視覚的に表した図と言われています。

不良件数などを要因毎にプロットすることで、どの要因の影響が大きいのかを知ることができ、重要な問題から攻めていく「重点指向」を実現するために有効な手法です。この手法は重要な点を視覚的に表すことに長けていますが「重点かどうかと、難易度は別」という落とし穴があります。また、要素を降順で並べる都合上、つい度数の1番大きな項目に注目が集まりがちです。

度数の一番大きな1つの項目を指さして「この要因の解決に専念する」と決めるのではなく、累積で全体の80%を占める項目までを重点項目として対象とするべきです。経験則として全項目の内、上位20%に当たる要因が全体への影響の80%を占める場合が多いと言われています。(パレートの法則)

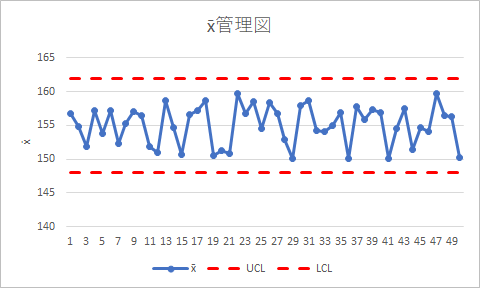

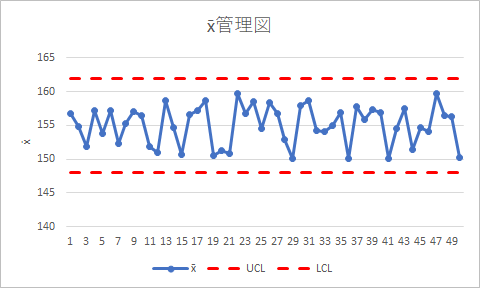

管理図

管理図は採取したデータを時系列順にプロットし、統計的に意味のある管理線を引いた図です。

このブログでもXbar-R管理図の作り方等の人気の記事がありますが、プロットした点の動きによって異常を検知し、工程管理に用いられます。

この図を作成するにあたっては群の設定、統計的管理状態に有るかどうかが重要になります。失敗する例としては、ロット間の変動が大きい(ロット間差が大きい)にもかかわらず、単純にロットを1つの群とみなし、一般的な方法に従って各ロットの標準偏差や範囲の平均を元にXbarの管理線を引いた結果、アラームが多発するなどが挙げられます。この方式で引かれたXbar管理線は郡内変動に変化がなく、群間変動がゼロ(群間の差は単なるサンプリング差)とみなせる場合に有効なものなので、群間の変動(この場合ロット間差)が大きい場合はXbarは管理線を超える場合が多くなります。

このブログでもXbar-R管理図の作り方等の人気の記事がありますが、プロットした点の動きによって異常を検知し、工程管理に用いられます。

この図を作成するにあたっては群の設定、統計的管理状態に有るかどうかが重要になります。失敗する例としては、ロット間の変動が大きい(ロット間差が大きい)にもかかわらず、単純にロットを1つの群とみなし、一般的な方法に従って各ロットの標準偏差や範囲の平均を元にXbarの管理線を引いた結果、アラームが多発するなどが挙げられます。この方式で引かれたXbar管理線は郡内変動に変化がなく、群間変動がゼロ(群間の差は単なるサンプリング差)とみなせる場合に有効なものなので、群間の変動(この場合ロット間差)が大きい場合はXbarは管理線を超える場合が多くなります。

便利なQC手法も実使用には注意が必要です。上手く行かないときは一度教科書を読み直し、各ツールの本来の目的、前提条件を見直すことが重要かと思います。