セラミックスの性能の優劣を決定する大きな要因として、ボイド(または欠陥、気孔)の存在が挙げられます。

自分の知る限りにおいて、多くのセラミックス製造や開発では、このボイドを減らす、無くすために色々な努力が行われてきました。

ボイドがセラミックスの性能劣化に大きく影響するが、そのボイドはセラミックスを作るうえで避けられない。

ボイドの量はセラミックス製造工程によって発生のしやすさが変わり、また多くの改善方法もある。

しかし、それでも改善は難しく、また改善のためにプロセスを変更するのが難しいこともある。

そんなボイドとの闘いを回顧しました。

セラミックスの性能の優劣を決定する大きな要因として、ボイド(または欠陥、気孔)の存在が挙げられます。

自分の知る限りにおいて、多くのセラミックス製造や開発では、このボイドを減らす、無くすために色々な努力が行われてきました。

そこで、私の経験をもとにボイドへの関わりを話したいと思います。

ボイドの影響によってセラミックスはその性能を大きく落とす。しかし、ボイドはセラミックスの製造で必然的に発生する。

ボイドは厄介だが、セラミックスとは切っても切れない縁。

ボイドによる性能の変化は基本的には「低下」の形で出ます。例えば強度や硬度が下がる。熱伝導率や信頼性が下がる等の現象が挙げられます。多くは機能の低下であり、段々とある機能が弱くなったりするイメージです。簡単にイメージするとすれば、セラミックの一部が空気に置き換わって機能が薄められるような感じでしょうか。

強度を求められるセラミックスの世界ではよく言われるのですが、ボイドや欠陥を完全に無くすことができれば、強度は100倍(理論強度)になるという話があります。ボイドなどの存在によって我々はセラミックスの潜在する性能を100%利用できない状態です。それ故にボイドを無くすことは、セラミックスの世界では究極の目的といえます。

そんな厄介なボイドですが、セラミックスの製造方法そのものがボイドの生成にも繋がるため、困ったことです。

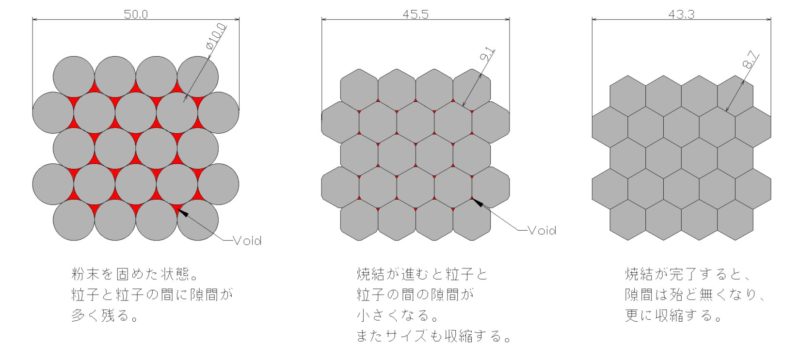

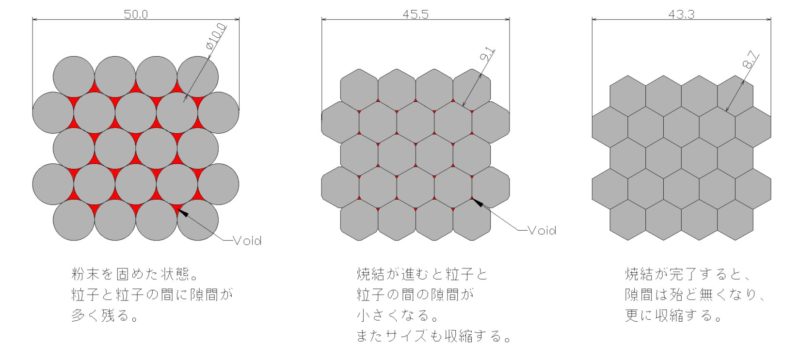

セラミックスは、原料粉末を固めて焼き固めて製作します。原料粉末を固める=成形は粉末が寄り集まっただけ大なり小なり粒子と粒子の隙間できます。下図のようにこの隙間は焼き固める事=焼結によって、粉末は他の粉末と溶け合って形を変えながら、成形時の隙間が消えて無くなります。

一般的に焼結後は成形時のサイズよりも10%~20%程度小さくなります。10%~20%小さくなると書きましたが、これは寸法、例えば長さが10~20%短くなる感じです。

仮に収縮を15%と仮定して、体積計算すると(100%-15%)の3乗=61%。つまり成形体の40%は空気ような(焼結後に無くなる)ものです。こんなに隙間だらけのものからのスタートですので、焼結を通してボイドになる隙間が多少残ってしまうのは仕方がない。上図のように理想的な原料の形状や粒径、理想的な焼結によって隙間が無くなることは無いでしょう。

完全無欠の焼結体を望むのはナンセンスで、そのような焼結体は未来永劫ないと思います。しかし、どうやってボイドを減らすかは工夫のしようがあります。ボイドを減らせれば特性の改善は大なり小なり約束されています。製品を良くすることは可能です。

セラミックスの製造には色々な成形方法があり、その方法によってもボイドの生成が変わってきます。

成形方法とボイド

自分自身の経験から、成形するプロセスの選択次第で、ボイド生成(=ボイドが残る)のし易さが変わります。

セラミックスの成形プロセス本当に色々あります。(詳しくはネットで検索してみてください。)

ざっと分けますと、成形前の原料の調整(状態)によって3つほど分けられます。

乾式成形:原料を粉末の状態で型に入れて、高い圧力をかけて行うプレス成形。

塑性成形:原料を粘土の状態にして、これを”ところてん”のように行う押出成形や、型に流す射出成型。

湿式成形:原料を液体と混ぜて泥漿(泥水)にして、これをテープに流して薄いシートを作るドクターブレードなど。

原料の状態は 乾式成形(さらさら)から塑性成形(ぐにゅぐにゅ)、湿式成形(ドロドロ、トロトロ)になります。

小麦粉(原料)、パン生地、お好み焼き生地、もんじゃ焼き生地というように水分量の違いみたいに捉えていただければ良いです。

粉と粘土と泥のような感じですね。

混ぜ合わすという点において、この水分量が多い方がかき混ぜやすいですし容易であると思います。この混ぜ合わせ易さが、極めて大雑把な枠としての認識になりますが、ボイドの残り難さの順にもなります。

乾式成形 > 塑性成形 > 湿式成形

しかし、同様に大雑把ではありますが、コスト順は逆になり易い。

乾式成形 < 塑性成形 < 湿式成形

また、単純にボイド量だけで成形方法の選択することができないです。それぞれの成形方法で得意とする形状も違いますので、製品を生産する上で選択できないプロセスもあります。

逆に、どんなプロセスで製作された製品かで、製品内のボイドに関する品質は大雑把に想像ができますし、出来そうな製品の形状も併せて想像できます。

プロセスの選択は、製品の性能やコスト面以外にも判断の要素が多く実に悩ましいです。必要とする製品スペックに対して、過不足ない製造プロセスを何とか選択するしかないのです。

製造工程によってボイドへの改善手段は異なります。セラミックスのボイド改善は各工程で様々な手段の開発が行われてきました。

ボイドを減らす努力

ボイドの改善は、これまで長い長いセラミックスの歴史で絶えず行われてきました。

また、それぞれのプロセスに特有のボイドの改善方法として改良されてきたと思います。

例えば乾式成形では、型の中に入れた原料粉の動きが悪いと、成形時に変なところで固まったり、に引っ掛かったりして成形体にムラができることがあります。

そこで、粉末が流れ易く動き易くするための改善として、スプレードライヤーという装置を用いて粉末の丸い顆粒を作り、それを用いて成形します。丸い顆粒は良く動いて成形体のムラを無くして結果ボイドも減ります。

また、残っているボイドを積極的に圧力を掛けて潰す方法もあります。成形体をラバーに入れて、水圧で均等に圧力をかける静水圧プレスなどの方法によって、ボイドの改善は良く行われます。焼く前にある大きなボイドは、焼いた後も残ってしまうことが知られており、とにかく焼く前に如何にボイドを減らすかがポイントとなります。

湿式成形なら、原料を小さくすることや、分散材(解膠剤)を添加することで混ぜ易くなります。原料をよく混ぜる合わせる方法は、この泥漿にありがちなダマなども解消され結果的にボイド削減につながります。また効率的に粉を混ぜる方法として、ボールミルのボールサイズを小さくする事が良く行われています。

さらに機構を変えてビーズミルと呼ばれる装置を用いて、材料をより均質にできることで改善がされてきました。また乾式成形と同じように、成形体できてから静水圧プレスで高い圧力を掛けるということも行われています。

塑性成形については、詳しくなく大変申し訳ないですが、例えば粘土を作るときの混ぜ方を変える事、またはとにかく長い時間を掛けて混ぜ合わせる方法があります。また原料のみを湿式成形と同じように処理して、余計な水分を除くために乾燥、そのあとで粘土を作るなんて方法も想定できます。

ボイド改善に関連する文献も色々ありますで詳しくは専門書やネットで調べてください。

ただ、上記したような改善プロセスによる性能の劇的な向上は殆どなく、基本小さな改善の積み上げになります。そもそも改善とは本来そういうものとは思いますが、多くの生産現場では色々な改善手段が講じられていると思います。もし、直接セラミックスに関わっているのなら、プロセスをよく見てください。きっとちょっとした工程でも良い製品を作るための意味があると思います。それを理解した上で、先人の経験や知識を借りて、より良い製品に仕上げる方法を一つ一つ加えていくしかないです。

ボイドの改善でプロセスを変更したくても、様々な制約もあり簡単にはできない。それぞれの製造方法には特徴があり、開発初期によく吟味することが開発を成功させる。

プロセスを変更するのは難しい。

セラミックスの成形とボイドについて書いてきましたが、実験ならいざ知らず、顧客がいる製品の製造に関わってくる場合は一旦選択されたプロセスに対して改良は出来ても変更ができない事が多いです。

また、全く同じ原料を使用しているのに、プロセスを大きく変えたら同じ特性にならないことも起こります。むしろ同じ特性にはならないと考える方が無難です。そのため旧来のプロセスの大枠を維持しながら製品の品質を上げることが非常に難しい。

もし新しい製品を開発するならプロセスの特性や効果を理解し、よく吟味してから選択しないと、後で後悔することになります。また、どうしても現状のプロセスでは改善に限界があるなら、材料組成の変更までも視野に入れて、プロセスの改革をするつもりで当たらないと、なかなか上手くいかないでしょう。

かくいう私もボイド改善に悩まされてきました。プロセスを変えたらボイドが大きく減少したが、特性も大きく変わってしまった等。現行の原料ミリングプロセスの改善を行ったら、後工程で問題が発生したため採用できなかったりとなかなかうまくいきません。また小さな改善を積み上げてみたものの、プロセス自体の限界が見え、これ以上の改善はできないと悟ったり。

このセラミックスという世界で何十年と頑張ってきましたが、ボイドとの闘いはまだまだ終わる気配はありません。写真のようにボイドの先に明るい光があると信じてやるだけですね。

ただ、一つ言えることは、繰り返しになりますが、プロセスの選択を誤ると後々苦労します。作りたいものにとってどのプロセスがベターであるか、開発初期に十分な吟味をすることをお勧めいたします。