穴あけ技術確立までの失敗談

無理だと思い込んで諦めていた…

そんな経験が、私にはあります。

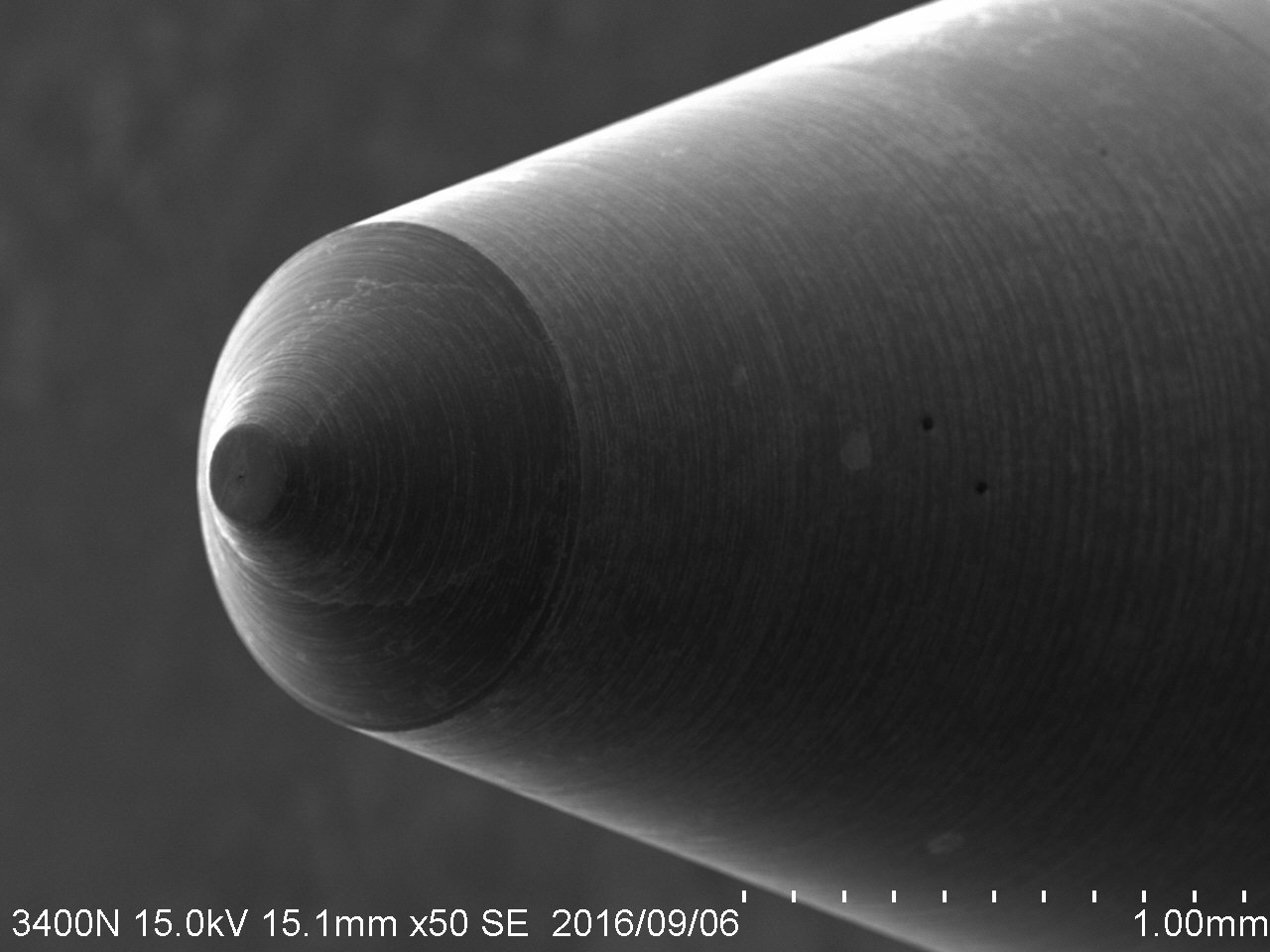

弊社には、最少内径8μmまで穴を開ける技術があります。

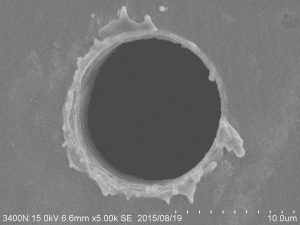

以前、穴をあける技術はあるのに、機械加工による「バリ」を

取る方法がなく、悪戦苦闘していました。

(穴の周りについているトゲのようなものがバリです。)

ターゲットとなる製品は、穴が開いていても、バリがあっては製品として成り立たないもの。

社内での加工方法模索だけでなく、どこかバリを取れるメーカーはないか調査、試作の繰り返し…

なかなか思うような結果が得られず、技術確立をあきらめていました。

そんな絶望的な状況で、これまでの流れを振り返っている中、

「このプロセスではできない」と、諦めていた工法に目が留まりました。

確かにその工法では、位置の調整が難しいという懸念点があり、

社内での検討段階でNGという判断をし、試作を行っていませんでした。

しかし、

「この工法で試作すると、どんなデータが出るんだろう」

「何か判断する材料になるかもしれない」

最後の望みをかけて、弊社のスペシャリストに助けていただき、試作してみると…

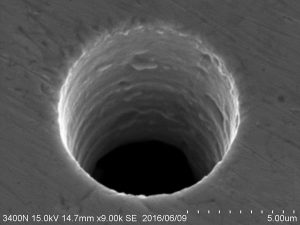

見事に、きれいな穴に変身!

今まで悩んでいたのがウソのよう。

社内にバリをとる技術があったのです。

このことから、弊社の職人技術の素晴らしさを改めて実感しました。

それと同時に、「できない」と判断できる根拠がないのに、

やらないで諦めてしまうことの情けなさを痛感しました。

それからは、現物・データ化と見えるような形に残し、判断するよう意識しています。

入社4年目、機械加工・表面処理担当者の、過去の失敗談でした。