3Dプリンティング(FDM)の冷却に本気を出してみた

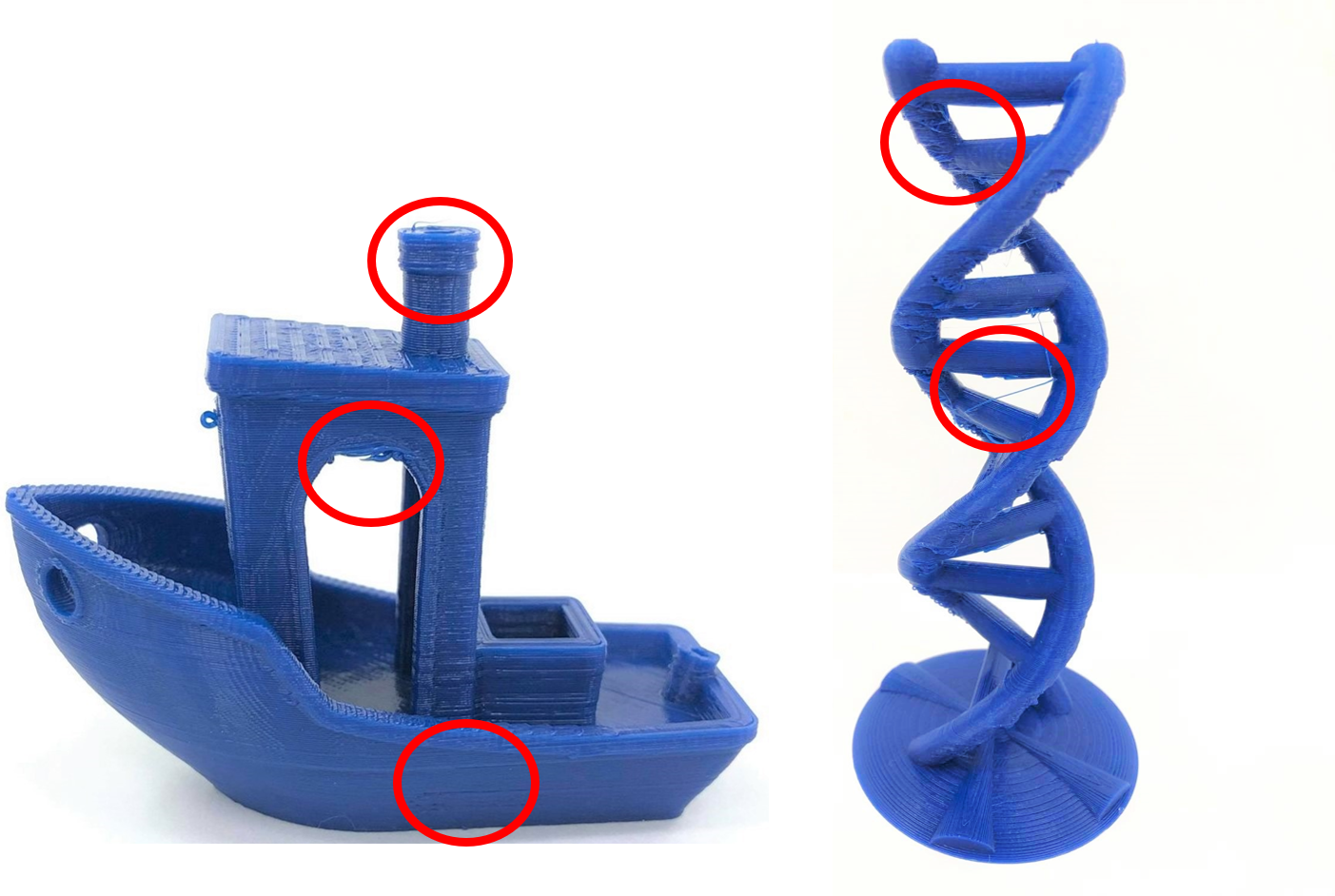

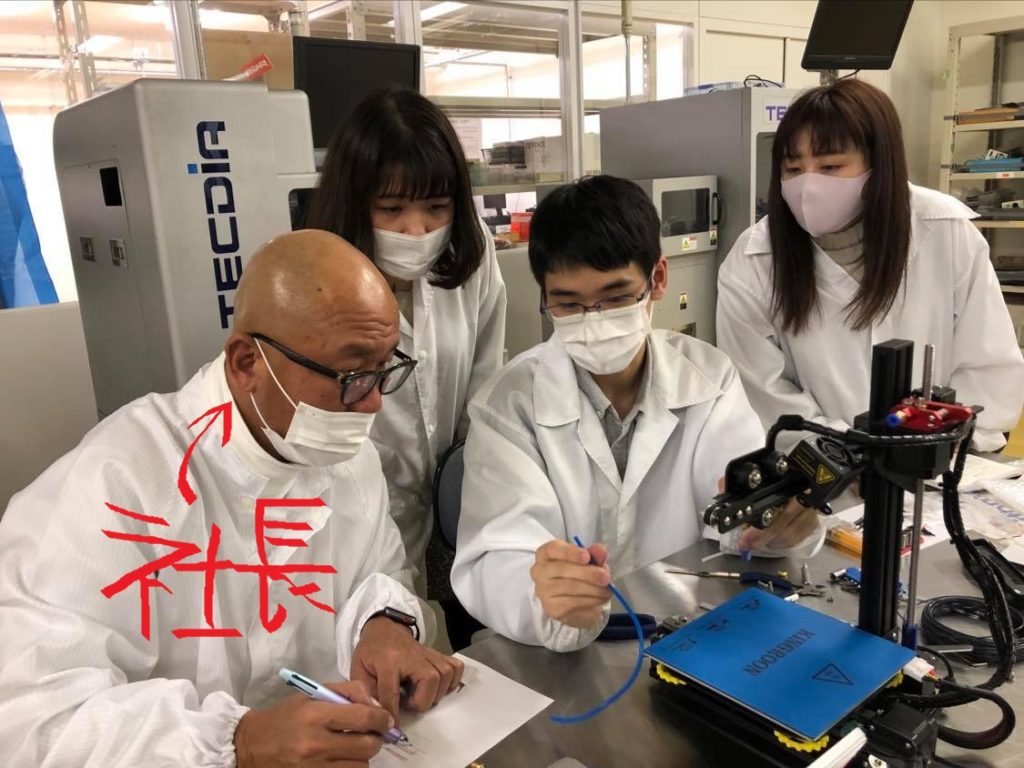

FDM方式の3Dプリンティングにおいて“樹脂の垂れ”は、造形物の外観を損ねる原因のひとつ。特にオーバーハング形状の造形では、ノズルから吐出される軟らかい樹脂が硬化する前に重力で垂れ下がってしまいます。最近3Dプリンティングにドハマり中の弊社社長も樹脂の垂れに悩んでいました。

樹脂の垂れを防ぐには、垂れる前に樹脂を素早く冷却し硬化させる必要があります。3Dプリンターの機種によっては冷却ファンが標準装備されているものや、冷却ファンをアクセサリーとして後付けすることも可能です。テクダイヤがお世話になっている「KINGROON KP3」にも冷却ファンの装備がありますが、(腕が十分でない為か)もっと強力な冷却が必要の様子。

・・・ということで、「無いものはつくる!」の精神でテクダイヤの意地とプライドをかけた3Dプリンティングの冷却システムを自作することに。ポイントは、ノズルを冷やさずに吐出された樹脂だけをピンポイントで冷却すること。何か良いアイデアはないかと、社内のエンジニアが考え抜いた策がこちら。

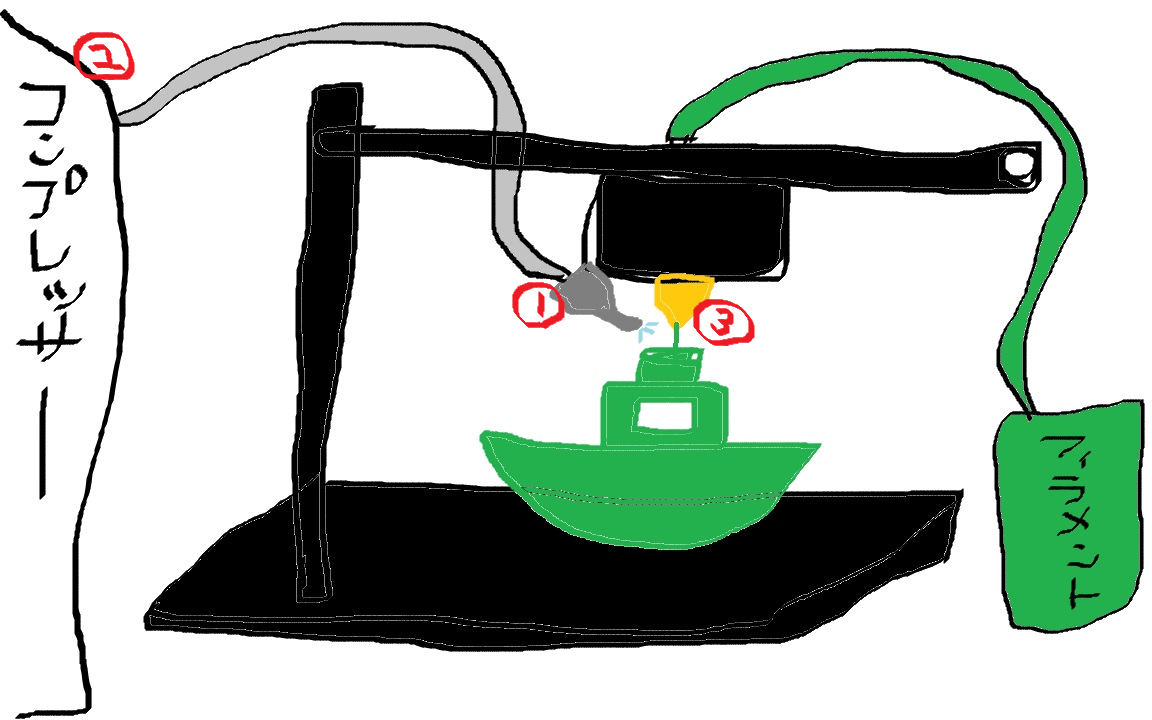

コンプレッサーからの直接冷却。(笑)

⓵当社の主力製品ディスペンサーノズル(某大手スマートフォンの製造工程シェアNo.1)の先をちょちょっと加工し、直径外径0.81㎜、全長5㎝のパイプを植える。②コンプレッサーから送り出すエアーを、③3Dプリンティング用ノズルの先から吐出する樹脂にピンポイントで発射!高速&強力冷却システムの完成!

エアーの威力が強すぎて、樹脂が吹き飛ぶのでは?!!と心配しましたが、レギュレータで制御可能。心配無用でした。(驚)

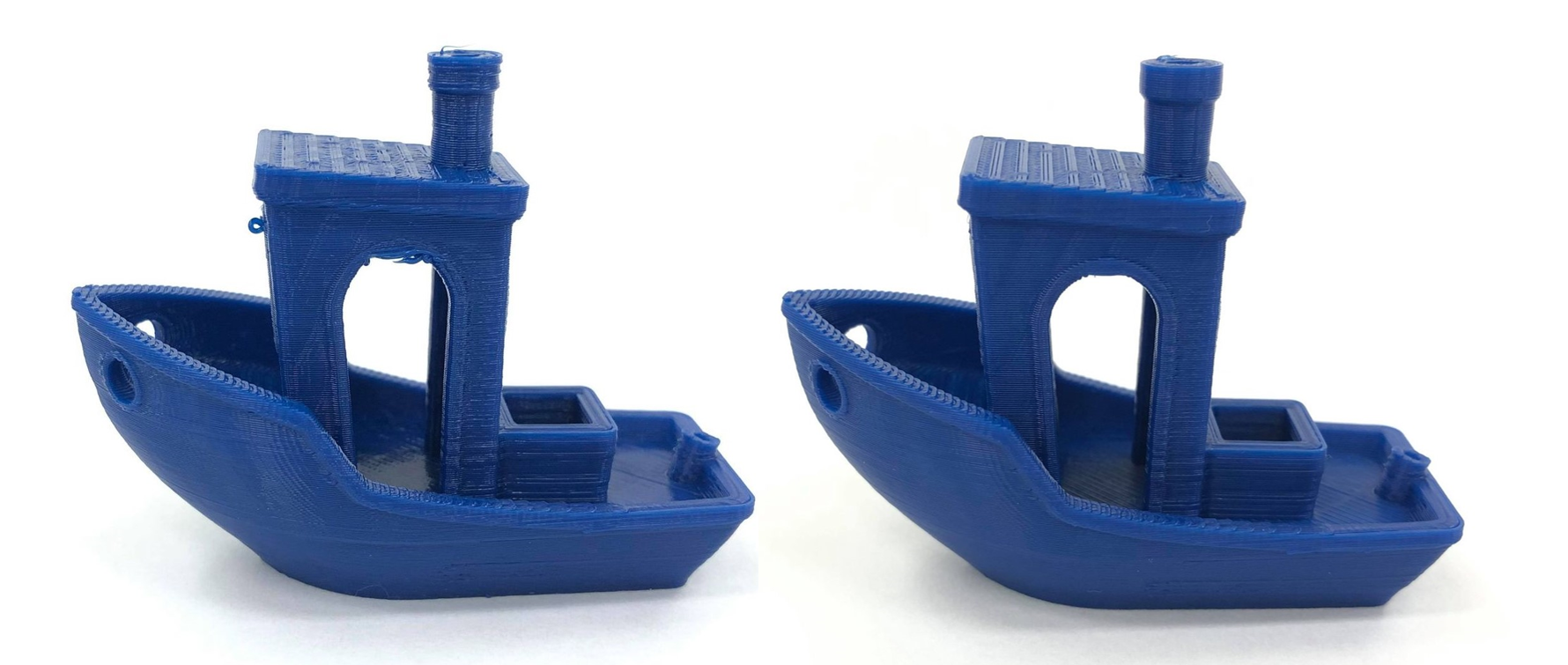

肝心な冷却システムでの造形はというと・・・

全然ちがう!すごい!(/・ω・)/

もう少し調整は必要ですが、冷却前と雲泥の差がありました。(社長も感動!)

後から知ったことですが、このような改造を魔改造と呼ぶそう。

すごい名前だ、かっこいい。

最後に。今回の改造時間は考案から約1日。改めてあんなことやこんなことが、すぐに形になる製造業って面白いなと。そして、こんな改造をパパッとやってのけてしまう社内の仲間たちをカッコイイな~~と思いました。これからもテクダイヤは、アイデアで世界を驚かせるものづくりをしていきます。