技術部

「化学って繊細」文系卒2年目が感じる半導体製造業 ~ワイヤーボンディング編~

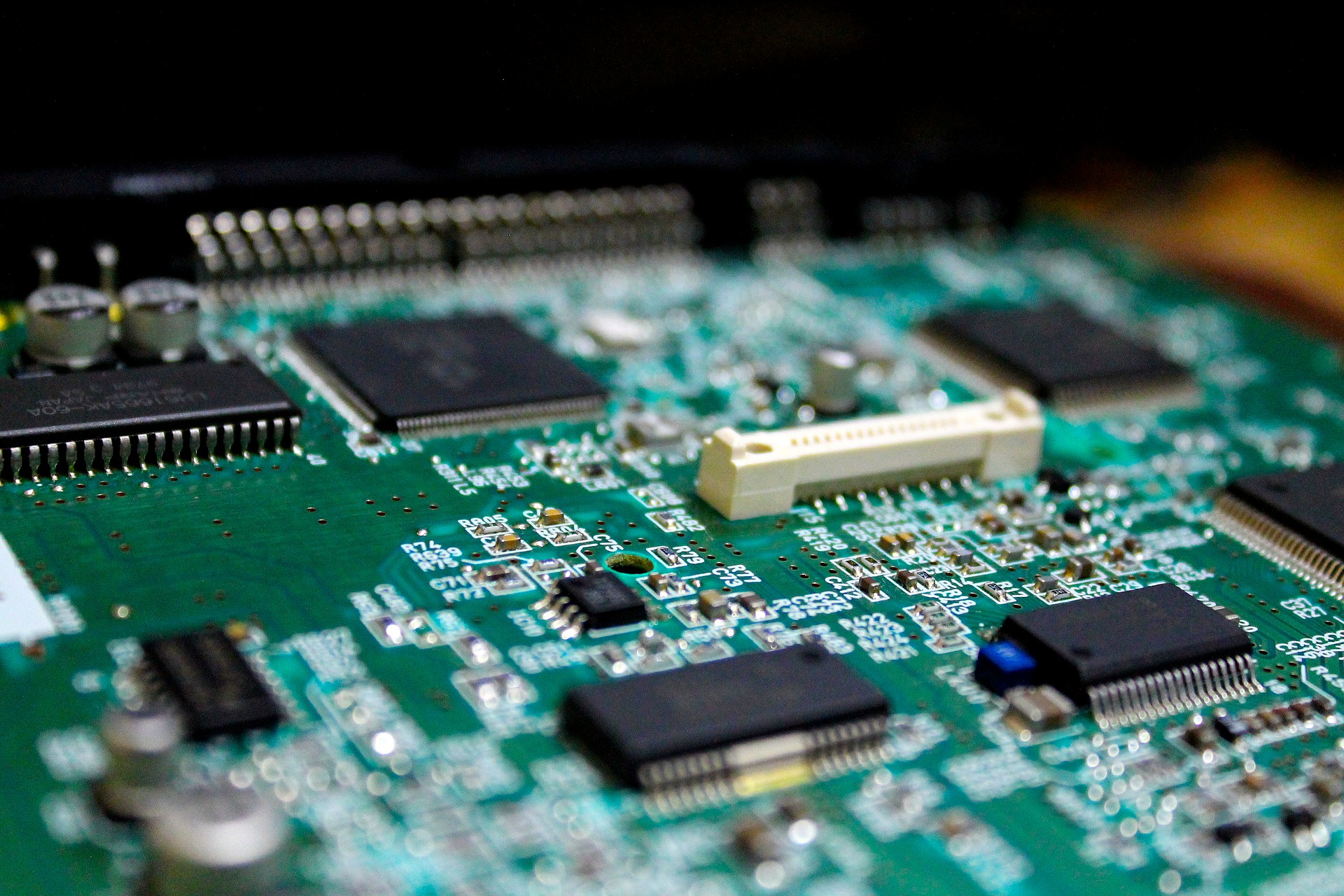

まず最初に回路基板の出荷検査の一つであるワイヤーボンディング試験の流れから説明します。 大まかに3つのプロセスがあります。 ワイヤーボンディング試験を行う目的は回路基板の電極の密着性や接合強度の確認…

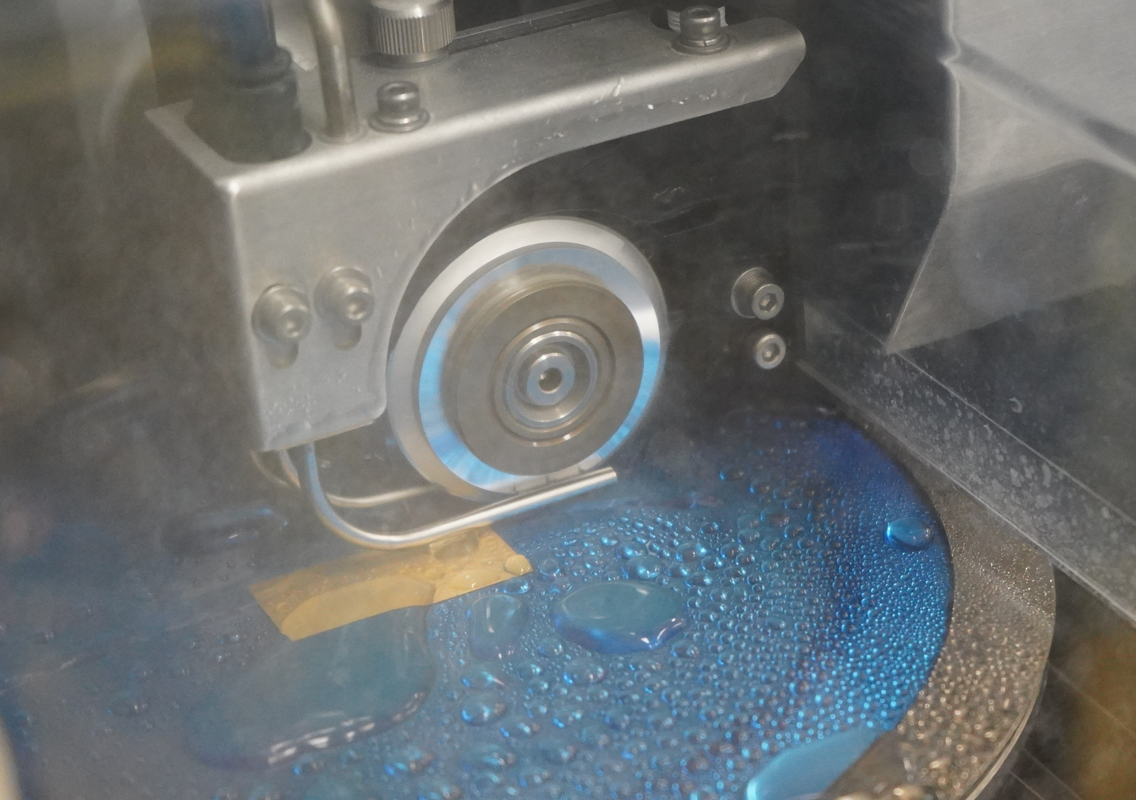

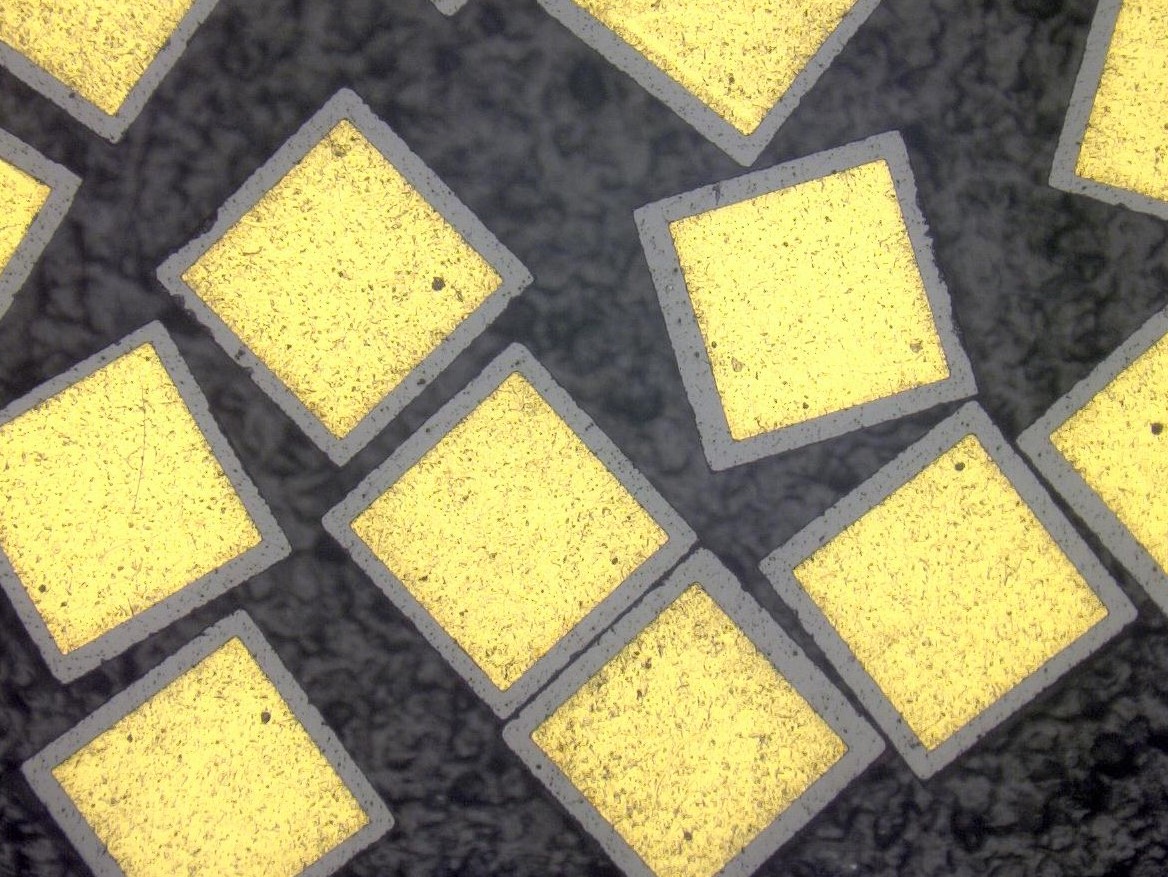

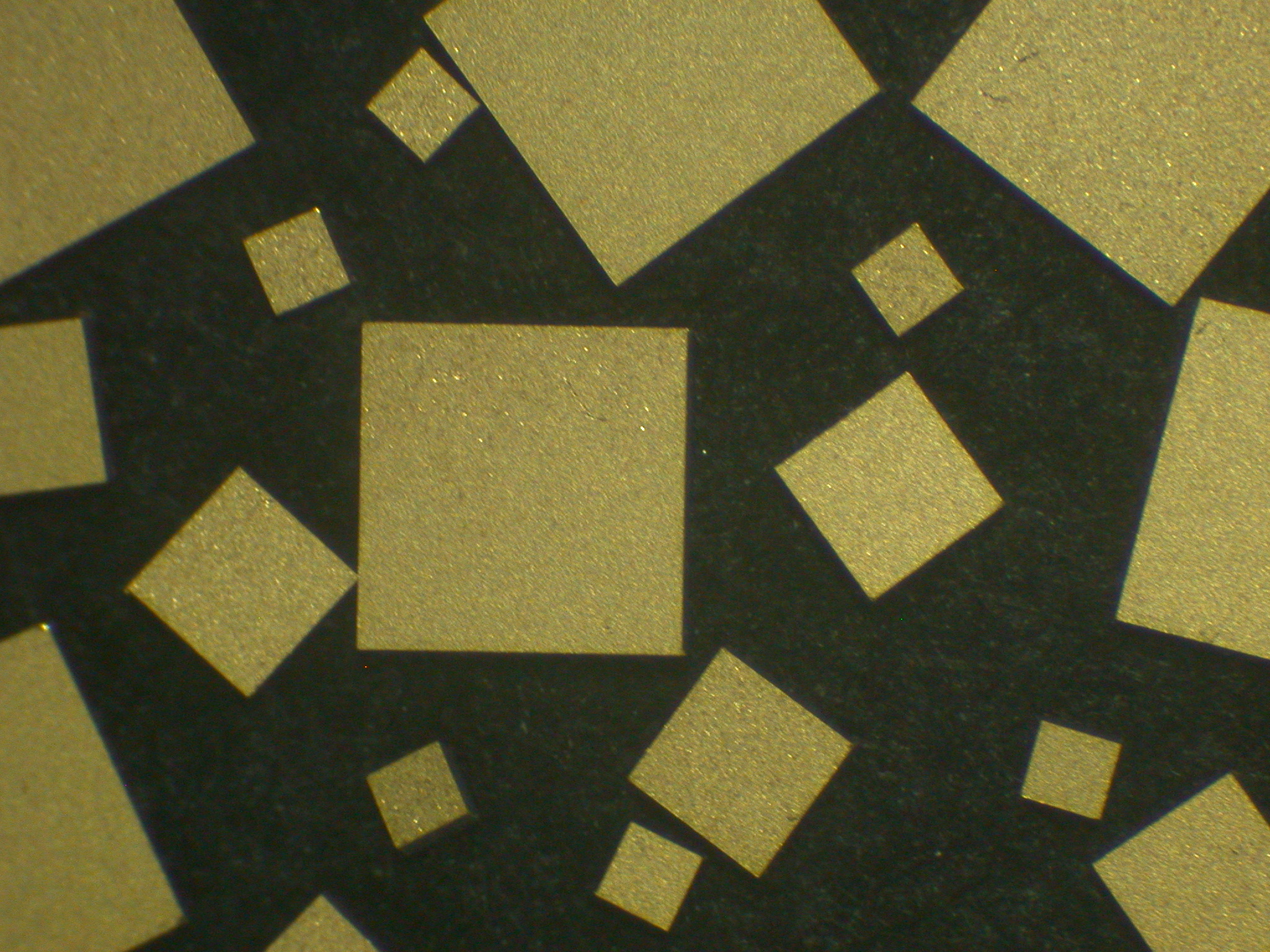

高集積化したInPウェハの高精度スクライブ、成功の理由

InP半導体は高機能・高性能である一方、未だ高コストであるという課題もありました。そこで半導体製造会社はInPウェハ1枚当たりのチップ集積率を高くし、コスト削減を図りました。ウェハのストリート幅(切…

機械設計と材料のちょっとおもしろい話

まず、設計の第1段階で設計計画します。処理能力(製品の生産数/回or月等)、サイクルタイム(時間/回)、フットプリント(装置の床面積)を決めていきます。 以前に設計した装置で、初号機立ち上げ後のVe…

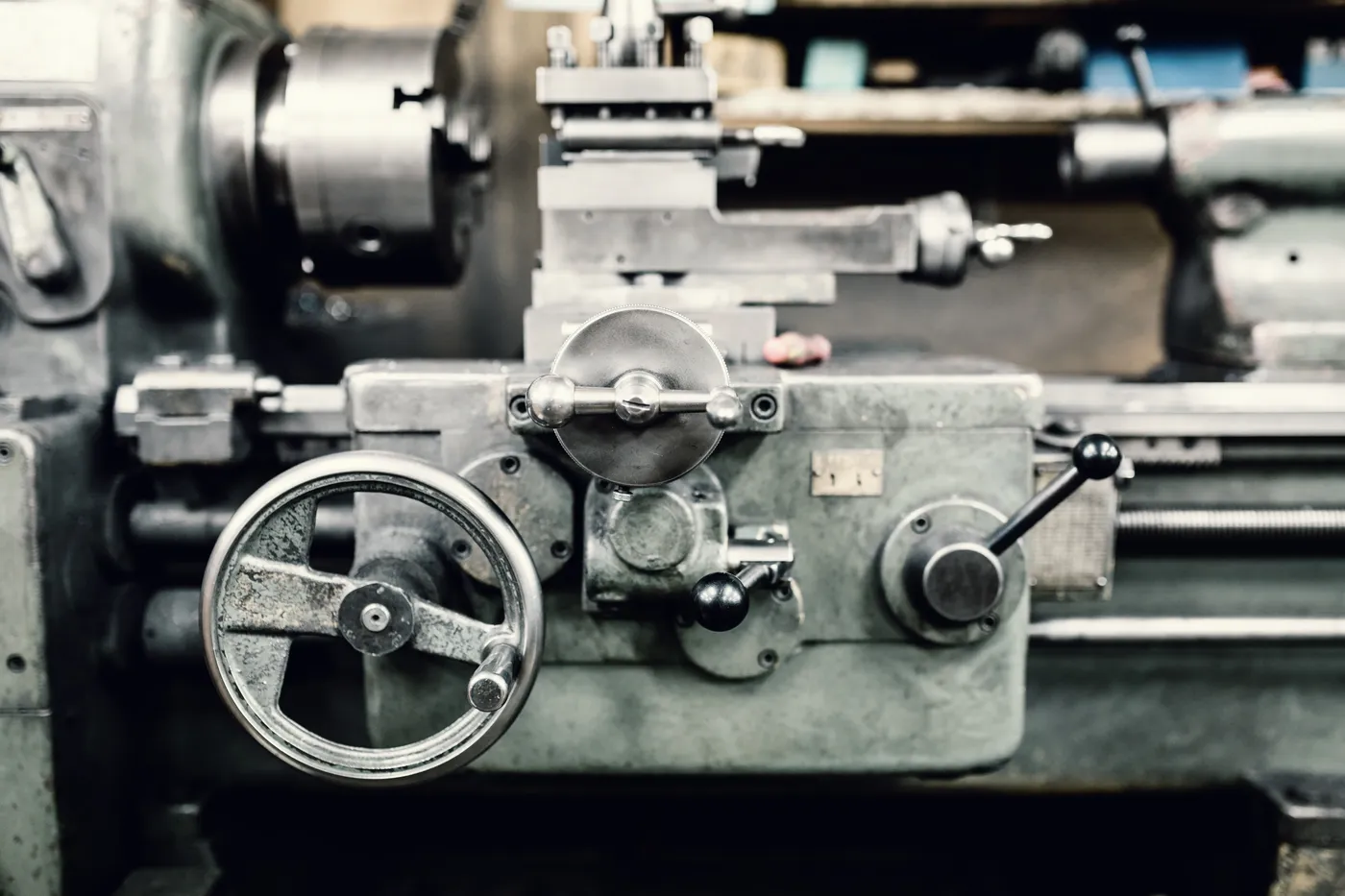

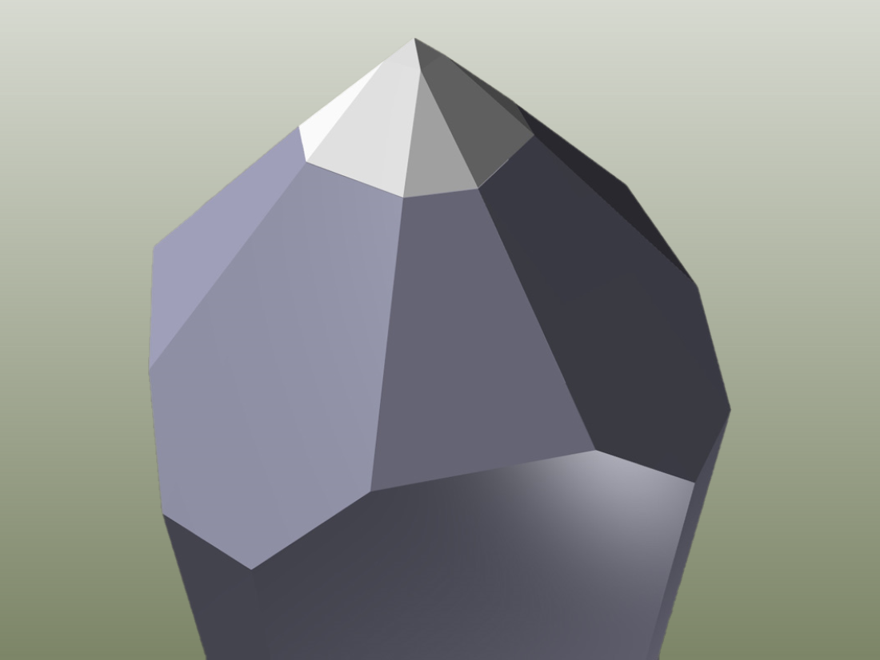

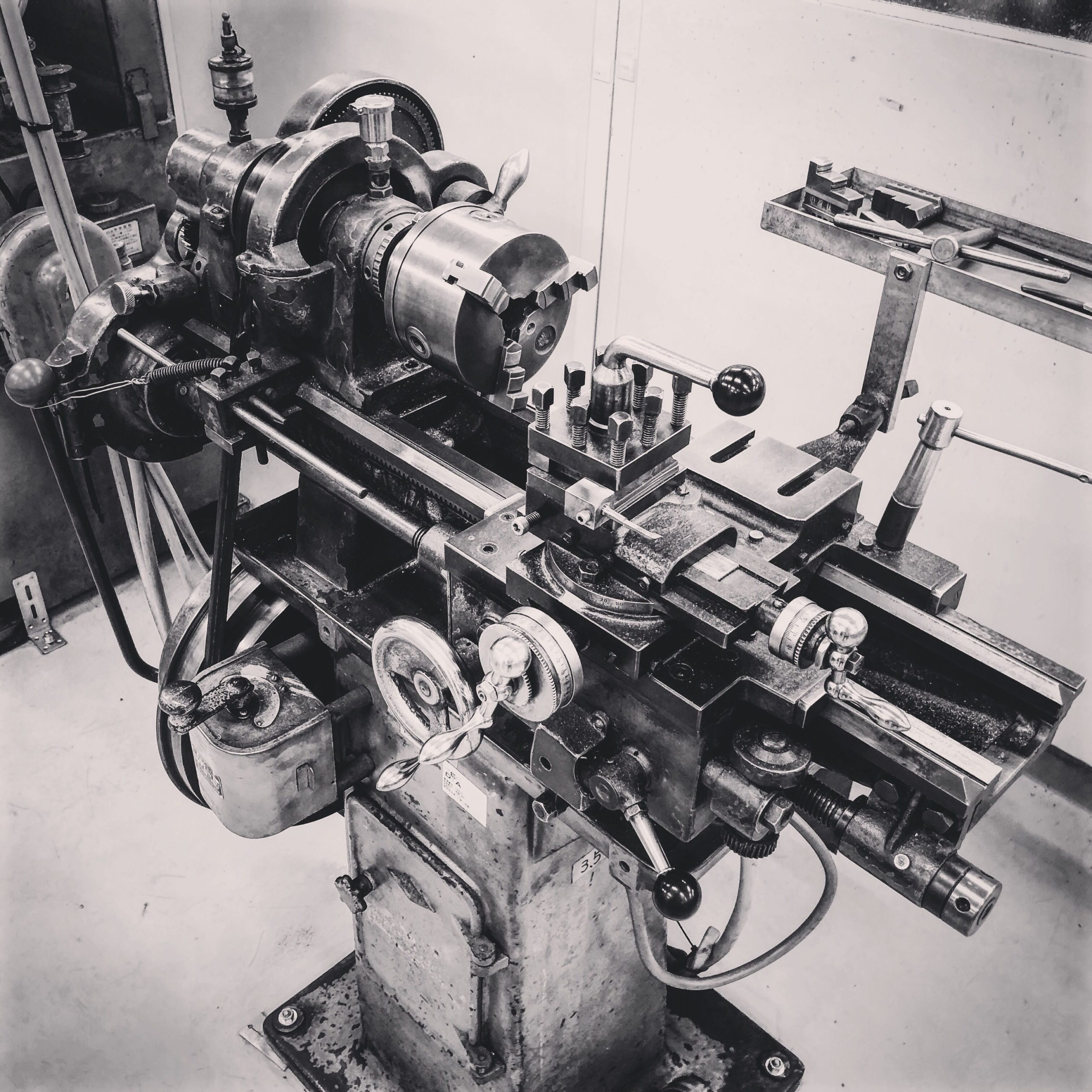

「金属加工製品」と「ダイヤモンド加工製品」に用いられる技術

金属やダイヤモンドを自由自在に加工し、私たちの生活に欠かせない製品の製造過程に貢献しています。今回は、金属加工製品とダイヤモンド加工製品がどのような技術を用いて製作されているのか、製品を例に出して一部ご紹介いたします。

通信の加速化に貢献「AuSn付セラミックコンデンサ」

無線通信は、世界規模で急速に発展しています。特に5Gと呼ばれる第5世代移動通信システムは、4Gで30秒かかっていた動画のダウンロードが、3秒で完了するという驚きの速さ。加速化の要となる半導体製品において普及しているのが、「AuSn付セラミックコンデンサ」です。回路基板へのコンデンサ実装を、エポキシ樹脂からAuSnに切り替えることで、熱伝導性が高まり、熱による故障率を低下させます。

テクダイヤの製品ってどうやってできるの?製品製造工程をご紹介!

セラミック加工技術部では、セラミック応用製品として、 単層セラミックコンデンサ・薄膜回路基板などを製造しています。 これらの製品は携帯電話基地局、衛星、データセンターなどの 通信半導体部品として使用…

教科書では学べない、これが本当のコンデンサのインピーダンス計算法

当社では、設計開発の段階および製造時での製造バラツキによるその特性の評価として、通信機器において十分な性能が発揮できるように保つため、試作段階から様々な特性評価をおこない十分な性能を保っていることを監視しております。